Устройство для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического трения

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<п997893 (61) Дополнительное к авт. свид-ву (22) Заявлено 04.09. 80(21} 2979491/22-02 с присоединением заявки ¹

1И1М. Кп.

В 21 С 3/14

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 23.02.83, Бюллетень №7

Дата опубликования описания 23.02.83 (Я) УДК 621. 778. .029.002. . 52 {088. 8}

Ф

Г.Л.Шеголев, В.Л.Колмогоров, Х.н.Болелой,:,., И.К.Лысяный и В.Е.Савков /

/. ;-

/ /

Всесоюзный научно-исследовательскйй"Институт метиэной чромьыленности

1 (72) Авторы изобретения (71) Заявитель

,54) УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕАЛЮМИНИЕВОЙ

ПРОВОЛОКИ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ

Изобретение относится к рабочему инструменту волочильных станов с устройствами для смазки протягиваемого металла и может быть использовано преимущественно для деформации биметаллической проволоки с мягкойоболоч кой .

Наиболее близким техническим решением к предлагаемому является устройство для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического тренйя, содержащее корпус, в котором установлены волока и напорная трубка (13.

При соответствующем выборе длины напорной трубки и величины зазора в ней на входе в рабочую волоку создается давление смазки, близкое к пределу текучести материала протягиваемой проволоки, причем, это давление не может превысить предел текучести материала проволоки, так как при этом происходит деформация проволоки и между ее поверхностью и поверхностью канала волоки образуется зазор, в который происходит истечение смазки, что приводит к возникновению режима гидродинамического трения. Поэтому увеличение длины напорной трубки сверх необходимой для получения давления смазки на входе в волоку, равного пределу текучести материала прОвОлОки, привОдит лишь к ТОму, чтО кривая нарастания давления смазки по длине напорной трубки становится более пологой, но не вызывает дополнительного увеличения давления смазки на входе в волоку.

1ð Недостатком тако-о инструмента является малая длина участка, на котором давление смазки близко к пределу текучести материала поверхностного слоя проволоки, что приводит при волочении биметаллической проволоки с мягкой оболочкой к появлению передней внеконтактной деформации, проявляющейся в увеличении диаметра оболочки.и распространяющейся на значительное расстояние перед волокой десятки миллиметров ). Это увеличивает фактическую степень деформации, что снижает допустимую величину частных обжатий, и приводит к контактированию поверхностей оболочки и канала напорной трубки, что вызывает повышенный износ напорной трубки и появление.задиров на поверхности проволоки. При волочении сталеалюминиевой проволоки часто происходит налипание металла на поверхность канала напорной трубки

997893 и волоки, что приводит к обрывам проволоки.

Целью изобретения является повышение износостойкости напорной трубки, предотвращение задиров поверхности проволоки и снижение обрывности ее путем подавления передней внеконтактной деформации оболочки биметаллической проволоки за счет создания давления.смазки, близкого к пределу текучести материала оболочки на всей длине эоны распространения внеконтактной деформации.

Указанная цель достигается тем, что в устройстве для волочения биметаЛлической сталеалюминиевой проволоки в режиме гидродинамического трения, содержащем корпус в котором установлены волока и напорная трубка, диаметр участка напорной трубки на длине, составляющей 0,1 - 0,3 от 26 общей ее длины, со стороны волоки выполнен большим, чем диаметр входного участка трубки на 1 — 30% °

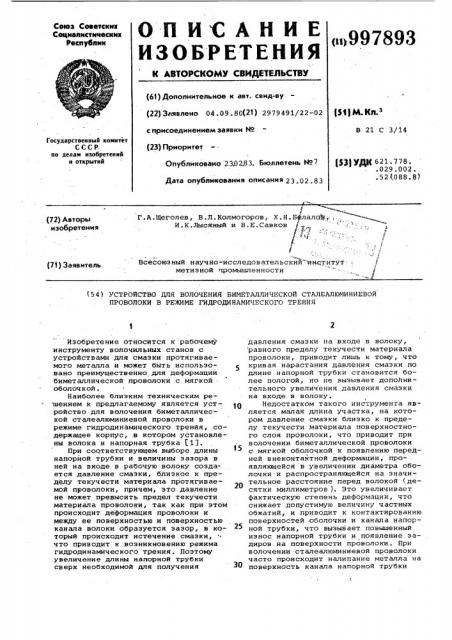

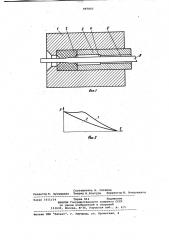

На фиг. 1 изображена проводка, разрез; на фиг. 2 — график нараста- g5 ния давления Р по длине 1напорной трубки предлагаемого инструмента (кривая 1) и напорной трубки той же длины известного инструмента (кривая 2 ). 30

Устройство состоит из корпуса 1, установленной в нем волоки 2 и закрепленной перед ней напорной трубки 3, участка 4, который со стороны волоки выголнен большего диаметра, чем входной участок 5. Цифрой б обозначена протягиваемая проволока.

Длина входного участка 5 напорной трубки 3 и величина зазора между каналом и проволокой в нем выбираютсядостаточными для достижения давле- 40 ния смазки на выходе из него, близкого к пределу текучести материала оболочки протягиваемой проволоки.

Так как величина зазора между каналом и проволокой на участке 4 напор- 45 ной трубки 3 превышает неличину зазора на участке 5, то нагнетающая способность участка 4 меньше нагнетающей способности участка 5, и на кривой нарастания давления смазки по длине напорной трубки появляется перегиб, давление смазки здесь повышается медленнее и при соответствующем выборе величины зазора можно добить-. ся того, что по всей длине этого участка создается давление смазки, близкое к пределу текучести материала оболочки, что предотвращается анеконтактная деформация ее. Для сравнения на фиг. 2 (кривая 2 ):пока-, . зано нарастание давления смазки в 9) напорной трубке той же длины изнестного инструмента, диаметр канала которой по.всей длине равен диаметру входного участка, диаметр участка напорной трубки на длине,составляюшей 0,1- Я

О, 3 от обшей ее длины со стороны волоки выполнен большим,чем диаметр входного участка трубки на 1 — ЗОВ.

Устройство испытано при волочении сталеалюминиевой проволоки с. отношением пределов текучести стали к алюминию ранном 10, с содержанием алюминия 50% по сечению по маршруту

4,3 — 4,0 — 3,8 — 3,55 — 3,30

3,05 — 2,8 мм, длиной используемых напорных трубок 100 мм, а величиной зазора между проволокой и каналом напорной трубки на входном участке

0,1 мм. Необходимая длина участка ка:нала напорной трубки увеличенного диаметра была установлена экспериментально по длине эоны внеконтактной деформации, измеренной при затягивании проволоки в волоку, и составляла 30

40 мм. Диаметр канала был выполнен. на 0,6 мм больше диаметра входного участка.

Волочение в процессе испытаний происходило устойчиво, беэ эадиров и обрывов проволоки. Износа напорных трубок после волочения 5 т проволоки не отмечено. При волочении такой проволоки на известном инструменте, снабженном напорными трубками с каналом постоянного диаметра с той же величиной зазора, что и в опытном инструменте на входном участке. напорной трубки, часто происходят обрывы проволоки вследствие эадиров и после волочения укаэанного количества проволоки наблюдается износ канала напорной трубки со стороны волоки.

Использование, устройства позволяет повысить производительность труда эа счет уменьшения времени простоев оборудования для ликвидации обрывов проволоки и снизит расходы на эксплуатацию инструмента эа счет увеличения срока службы напорных трубок.

Формула изобретения

Устройство для волочения биметаллической сталвалюминиевой проволоки в режиме гидродинамического трения, содержащее корпус, в котором устанозлены волока и напорная трубка, о т л и ч а ю щ е е с я тем,что, с целью повышения износостойкости напорной трубки, предотнращения задиров и снижения обрывности проволоки, диаметр участка напорной трубки на длине, составляющей 0,1 - 0,3 от общей ее длины, со стороны волоки выполнен большим, чем диаметр входного участка трубки на 1 — ЗОВ.

Источники информации, принятые во внимание при экспертизе

1. Колмогоров В.Л. и др. Гидродинамическая подача смазки. М., "Металлургия", 1975, с. 178.

997893

Составитель A. Сетюков

Редактор Т. Кугрышева Техред M.Koøòóðà Корректор И. Ватрушкнна

Заказ 1011/14 Тираж 814 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул . Проектная, 4