Устройство для формовки и сварки прямошовных особотонкостенных труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Софиалистическик

Республик

<>997896 (61) Дополнительное к авт. свид-ву (22) Заявлено 29. 09. 81 (2)) 3342615/25-27, р уд g+ з

В 21 С 37/08 с присоединением заявки М

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет

Опубликовано 23,02,83. Бюллетень Йо 7

Дата опубликования описания 23.02.83 (53) УДК 621. 771. .28 (088 8) (72) Авторы изобретения

A.Ã. Поликарпов, У. Г. Хайбуллин и Г. Ф. Гурья

1

1 (71) Заявитель (54 1 УСТРОИСТВО,ЦЛЯ ФОРМОВКИ И СВАРКИ .

ПРЯМОШОВНЫХ ОСОБОТОНКОСТБННЫХ ТРУБ

Изобретение относится к области трубосварочного производства и может быть применено для формовки и дуговой, например, микроплазменной сварки тонкостенных и особотонкостенных труб, которые используются в качестве заготовок для изготовления металлорукавов, сильфонов и компенсаторов.

Известно устройство для формовки и сварки прямошовных тонкостенных труб, содержащее наружные приводные валки, формовочно-сварочную фильеру, выполненную иэ заходной и калибрующей частей и штангу, размещенную в фильтре (1 .

Недостатком устройства является то, что оно не обеспечивает регулировки угла схождения кромок трубной заготовки и получения плотного стыка, что снижает качество сварного шва и не дает возможности изготовления.особотонкостенных сварных труб с отношением диаметра к толщине стенки ЭЯ)100 при S = 0,2 мм.

Наиболее близким по технической . сущности к предлагаемому является устройство для формовки и сварки прямошовиых особотонкостенных труб, содержащее фильеру, выполненную иэ заходной и калибрующей частей, штангу и сварочную пяту, размещенные в фильере 2 ) .

Недостатком известного устройства является невозможность регулировки угла схождения кромок трубной заготовки и, как следствие, снижение качества сварного шва.

Целью изобретения является расширение технологических возможностей и повышение качества сварного шва.

Постазленная цель достигается тем, что в устройстве для формовки и.сварки прямошовных особотонкостенных труб, содержащем фильepy, выполненную из эаходной и калибрующей частей, штангу и сварочную пяту, размещенные в фильере, заходная часть фильеры снабжена приводом изменения ее длины и выполнена в виде конической усеченной пружины сжатия, калибрующая часть фильеры выполнена с кольцевой проточкой на торце, обращенном к эакоднай части, а наименьший виток пружины размещен в проточке.

Привод изменения длины заходной части фильеры выполнен в виде гидроцилиндра.

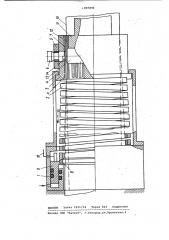

На чертеже изображено устройство для формовки и сварки прямошовных особотонкостенных труб, общий вид.

997896

Устройство для формовки и сварки прямошовных особотонкостенных труб содержит корпус 1 и фильеру,выполненную в виде эаходной 2 и калибрующей 3 час тей и соединенную с корпусом переходником 4. На калибрующей части фильеры установлена поворотная планка 5 с размещенной в ней сварочной горелкой 6. Внутри калибрующей части укреплена разрезная втулка 7.

Заходная часть фильеры выполнена в виде конической усеченной пружины сжатия и связана через сферическое кольцо 8 с приводом 9 изменения ее длины, размещенным в корпусе.

Привод изменения длины выполнен в виде гидроцилиндра с ограничителем

10 хода поршня.

Калибрующая часть фильеры выполнена с кольцевой проточкой о на торце„.обращенном к заходной части, а наименьший виток пружины размещен Щ в проточке.

Внутри фильеры установлена штанга

11 с внутренней калибрующей втулкой

12 и сварочной пятой 13, соединенной шарнирно со штоком.гидроцилиндра (не д; показан).

В пазу калибрующей части фильеры перед точкой сварки установлен прижимной ролик 14, предназначенный для прижатия кромок свариваемой ленты в вертикальной плоскости . устройство для фОрмовки и сварки прямошовных особотонкостенных труб работает следующим образом.

В исходное положение давление жидкости в гидроцилиндре отсутствует и пружина находится в разжатом состоянии, что соответствует минимальному заходному углу кромок формуемой трубной заготовки. Лента-заготовка, предварительно сформованная в желобо- ф) образную трубную заготовку 15, поступает в эаходную конусную часть фильеры, в которой кромки заготовки постепенно сближаются. Далее заготовка поступает в кольцевой зазор, образованный разрезной наружной калибрующей втулкой 7 и внутренней калибрующей втулкой 12 штанги 11, где происходит окончательная формовка трубы и смыкание кромок, перед сваркой.

Сварка стыка кромок осуществляется сварочной горелкой, установлен ной в поворотной планке, имеющей возможность ручной регулировки положения оси горелки отиосительно стыка кромок.

Точность угла схождения кромок и, следовательно, плотность стыка регу-, лируются путем сокращения длины пру- жины подачей жидкости под давлением в полость поршня гидроцилиндра при отведенном положении от поршня ограничителя 10. Уменьшение длины пружи-! 1 ны вызывает относительное поворотное движение ее витков друг. относительно друга, увеличивая их диаметры.

При этом размещение меньшего конца пружины в кольцевой проточке калибрующей части фильеры исключает увеличение диаметра последнего витка, тем саьым обеспечивает регулировку величины конуса схождения кромок трубной заготовки. Площади поперечных сечений витков пружины равны между собой и внутренние поверхности их покрыты антифрикционным материалом для уменьшения сил трения.

Удержание свариваемых кромок в поперечном направлении производится регулировкой внутреннего диаметра калибрующей разрезной втулки 7, а в вертикальной плоскости — с помощью прижимного ролика 14 снаружи трубы и сварочной пяты 13 изнутри трубы .

При формовке трубы с большим диаметром предварительно увеличивают диаметры кольцевой щели путем замены разрезной втулки 7 и внутренней калибрующей втулки 12 установкой ограничителя в расчетное положение, и подачей жидкости в полость поршня гид роцилиндра задают нужную величину конуса угла эаходной части пружины

7, цикл формовки и сварки трубы повторяют.

Таким образом, меняя положения ограничителя 10, обеспечивают формовку и сварку особотонкостенных труб различных диаметров с одной и той же пружиной, т.е. расширяют технологи ческие возможности и повышают качество сварного шва.

Формула изобретения

1. Устройство для формовки и сварки прямошовных особотонкостенных труб, содержащее фильеру, выполненную иэ заходной и калибрующей частей, штангу и сварочную пяту, размещенные в фильере, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических воэможностей и повышения качества сварного шва, эаходная часть фильеры снабжена приводом изменения ее длины и выполнена в виде конической усеченной пружины сжатия, калибрующая часть фильеры выполнена с кольцевой проточкой на торце, обращенном к эаходной части, а наименьший виток пружины размещен в проточке.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что привод изменения длины эаходной части фильеры выполнен в виде гидроцилиндра.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 338281, кл . В 21 С 37/06, 1971.

2. Авторское свидетельство СССР по заявке 9 2534025, кл. В 21 С 37/08, 1 977. (прототип ) .