Способ изготовления пористых изделий из нетканого проволочного материала

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<»i997931 (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.12.80 (21) 3214543/25-12 с присоединением заявки №вЂ” (23) Приоритет— (5!) М. Кл.з

В 21 F 21/00

Гвеуддрственый камлтет

СССР

Опубликовано 23.02.83. Бюллетень № 7

Дата опубликования описания 25:02.83 (53) УДК 621.778..27 (088.8) па делам лзеаретенил и вткрмтий

А. М. Жижкин, А. И. Онуфриенко, В. В. Сатосов:= и Е. А. Изжеуров

4 р

Куйбышевский ордена Трудового Красного Знамени авиационный институт им. акад. С. П. Королева

-- """ (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЯ

ИЗ НЕТКАНОГО ПРОВОЛОЧНОГО МАТЕРИАЛА

Изобретение относится к обработке метеллов давлением и может быть использовано при изготовлении фитилей тепловых труб, фильтрующих элементов и т. п.

Известен способ изготовления пористых фильтрующих элементов из металлических порошков путем гидростатического прессования, заключающийся во всестороннем обжатии жидкостью металлического порошка, помещенного в эластичную оболочку, и последующего спекания при температуре, равной 0,7 — 0,8 температуры плавления металла частиц. Способ позволяет получить пористые элементы в виде втулок и труб длиной до 1 м (1).

Недостатком способа является то, что изделия, полученные гидростатическим прессованием, имеют неровную поверхность и должны подвергаться механической обработке перед спеканием для получения заданных размеров.

Известен также способ получения пористых труб большой длины мундштучным прессованием металлических порошков, при котором смесь порошка с пластификатором продавливается через мундштук. После прессования заготовка подвергается спеканию (2).

Недостатком данного способа являетсянеобходимость введения в порошковую шихту пластификатора, что усложняет процесс спекания и может ухудшить качество пористого изделия.

Общим недостатком обоих способов является принципиальная невозможность получения гибких пористых труб.

Наиболее близки м по технической сущности к предлагаемому является способ изготовления пористых элементов из нетка ного проволочного материала, который включает образование заготовки путем укладки с взаимным перекрещиванием спирально навитой проволоки и последующее холодное обжатие заготовки (3).

Недостатком этого способа является невозможность получения гибких тонкостенных труб с регулярной пористой структу2о рой и большим отношенпием длины трубы к толщине ее стенки (порядка 500 —:1000) из-за наличия больших сил трения материала о стенки пресс-формы и хаотичной укладки отрезков проволоки, приводящей

997931 расстояние между роликами уменьшается от прохода к проходу на величину 1 — 2 наружных диаметров спирали. Число проходов определяется заданной пористостью изделия и может быть определено по формуле

n = — — — + 1, 2(Н-h) Ь где п — число проходов прокатки;

Н вЂ” толщина стенки заготовки;

h — толщина стенки готового изделия;

4 — наружный диаметр спирали.

В процессе каждого прохода прокатки стержню с заготовкой сообщают возвратнопоступательное движение. Одновременно стержень вместе с заготовкой проворачивают вокруг продольной оси по винтовой линии для ликвидации некруглости наруж45

55 к случайному характеру распределения материала по объему пористого элемента.

Целью изобретения является расширение технологических возможностей способа.

Поставленная цель достигается тем, что

5 согласно способу изготовления пористых изделий из нетканого проволочного материала, включающему образование заготовки путем укладки с взаимным перекрещиванием спирально навитой проволоки и последующее холодное обжатие заготовки, укладку спиральной проволоки производят путем ее плотной намотки на цилиндрический стержень, а обжатие намотанной на стержень заготовки производят путем продольной холодной прокатки за несколько проходов между роликами, при этом в процессе прокатки стержень с заготовкой вращают вокруг продольной оси.

С целью повышения качества изделия, намотку спиральной проволоки на цилиндрический стержень производят под углом 20

60 к его продольной оси.

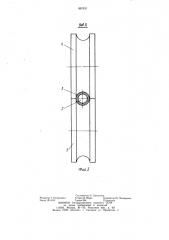

На фиг. 1 изображен стержень с намотанной заготовкой; на фиг. 2 — прокатка намотанной на стержень заготовки между роликами, на фиг. 3 — вид А на фиг. 2.

Для обеспечения сцепления между вит- 25 ками отрезки проволочных спиралей 1 растягивают с шагом, равным наружному диаметру спирали, после чего их наматывают с натягом на цилиндрический стержень 2, наружный диаметр которого равен внутреннему диаметру трубы (фиг. 1). При намотке витки спирали плотно прилегают друг к другу и составляют с продольной осью стержня угол 60 . Последующий слой спирали укладывают с взаимным перекрещиванием под углом 60 к предыдущему слою. 35

Такая укладка спиралей обеспечивает равномерное распределение пористости по длине и радиусу трубы.

После намотки заготовку 3 вместе со стержнем 2 прокатывают в несколько проходов между роликами 4 и 5 (фиг. 2 и 3). 4О

Рабочие поверхности роликов выполнены по форме готовогс изделия, а межцентровое ной поверхности и уменьшения разностенности готового изделия. Последний калибровочный проход выполняют без винтового поворота стержня с заготовкой.

Пример. Изготовление гибкой пористой трубы длиной 500 мм с наружным диаметром 10 мм, толщиной 0,75 мм и пористостью 0,68.

Прсволоку ЭИ вЂ” 708А диаметром 0,09 мм навивают в спираль с наружным диаметром

1,050+ О, 0 мм. Для изготовления трубы взвешивают 23 г спирали с точностью + 1 /о.

Взвешенную спираль растягивают до шага 1 0,1 мм и наматывают с натягом на цилиндрический стержень диаметром 8,5 мм.

При намотке витки спирали плотно прилегают друг к другу и составляют с продольной осью стержня угол 60 . Последующие слои спирали укладываются с взаимным перекрещиванием под углом 60 к предыдущим слоям. После намотки заготовку вместе со стержнем прокатывают в роликах за три прохода. Последний, третий, проход является калибровочным.

Предложенный способ позволит получить из нетканого проволочного материала гибкие тонкостенные трубы, обеспечить равномерное распределение пористости по их длине и радиусу и увеличить отношение длины трубы к толщине ее стенки более

500, что выгодно отличает его от известного способа.

Формула изобретения !. Способ изготовления пористых изделий из нетканого проволочного материала, включающий образование заготовки путем укладки с взаимным перекрещиванием спирально навитой проволоки и последующее холодное обжатие заготовки, отличающийся тем, что, с целью расширения технологичес ких возможностей, укладку спиральной проволоки производят путем ее плотной намотки на цилиндрический стержень, а обжатие намотанной на стержень заготовки производят путем продольной холодной прокатки за несколько проходов между роликами, при этом в процессе прокатки стержень с заготовкой вращают вокруг продольной оси.

2. Способ изготовления пористых изделий из нетканого материала по и. 1, отличающийся тем, что, с целью повышения качества, намотку спиральной проволоки на цилиндрический стержень производят под углом 60 к его продольной оси.

Источники информации, принятые во внимание при экспертизе

1. Белов С. В. Пористые металлы в машиностроении. М., «Машиностроение, 976, с. 14 — 22.

2. Там же, с. 17 — 18.

3. Авторское свидетельство СССР № 183174, кл. В 21 F 21/00, 1966.

997931

Редактор Т. Кугрышева

Заказ 1014/16

Составитель Е. Свистунов

Техред И. Верес Корректор Ю. Макаренко

Тираж 684 Подписное

ВНИИ ПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4