Станок для правки и резки труб

Иллюстрации

Показать всеРеферат

Класс 49с, 12 2

7с, 19

М 99797

СССР

OflNCAHt4E VIS05PETEHVII1

К АВ ТОРСКОМУ СВИДЕТЕЛЬСТВУ

Р

)

Д. Г. Бродский

СТАНОК ДЛЯ ПРАВКИ И РЕЗКИ ТРУБ

Заявлено 24 октября 1951 г, за № 832/449119 в Министерство станкостроения

Станки для правки и резки ме таллических изделий с использованием роликов, подающих изделие в правильный механизм, и концевого упора, включающего отрезной механизм для отделения мерной части изделия, — известны.

Отличительной особенностью предлагаемого станка такого же типа является то, что в нем для зажатия обрабатываемого изделия — трубы — при отрезании от нее мерной части абразивным диском отрезного механизма применены зажимные клещи, установленные по обе стороны абразивного диска и приводимые в действие при соприкосновении торца трубы с концевым упором.

Такое выполнение станка обеспечивает при отрезке неподвижное состояние зажатой трубы, что позволяет применить в качестве отрезного инструмента шлифовальный диск, дающий чистоту обработки торца трубы, исключающую необходимость в его дополнительной обработке.

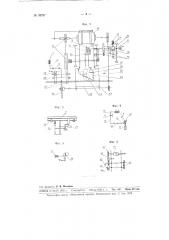

На фиг. 1 изображена общая кинематическая схема станка, на

"фиг. 2 — кинематическая схема механизма резки и зажима, на фиг. 3— вид по стрелке А фиг. 1 на приемный .лоток, на фиг. 4 — вид по стрелке Б фиг. 2 на механизм зажима, на фиг. 5 — вид по стрелке В фиг. 2 на механизм включения кулачкового вала, на фиг. 6 — вид по стрелке 1 на механизм компенсации износа абразивного круга.

Выправляемая труба 1 проходит через правильный механизм 2, выполненный в виде рамки, вращение которой вокруг ее оси обеспечивает правку трубы во всех плоскостях.

Продвижение трубы осуществляется посредством желобчатых роликов 8 и 4, расположенных по обе стороны правильного механизма 2. Эти же ролики удерживают трубу от проворачивания. Скорость подачи трубы и скорость вращения рамки правильного механизма регулируется посредством коробок скоростей 5 и б.

После правки труба подается в отрезной механизм, а затем — на приемный лоток 7. При соприкосновении торца подаваемой трубы с концевым упором 8 конечный выключатель 9 выключает электродвигатель механизмов подачи, торможение которого происходит посредством электромагнита 10. Одновременно конечный выключатель 9 дает команду соленоиду 11 для фиксации трубы зажимными клещами 12, № 99797 установленными в зоне резки трубы, и соленоиду 18 для сообщения подачи абразивному диску 14.

При срабатывании соленоида 11 для фиксации трубы перед ее резкой поворачиваются рычаги 15 и 16 вокруг оси 17. При этом рычаг 1б через регулируемую тягу 18 и рычаг 19 поворачивает ось 20 кулачков 21, под действием которых клещи 12 зажимают трубу.

Во время холостого хода шпинделя с абразивным диском 14 после разрезки трубы кулачок 22 воздействует на конечный выключатель 28, вследствие чего труба 1 освобождается от клещей 12, крышка 24 лотка

7 посредством соленоидов 25 опускается и труба скатывается на приемник 26. После этого включившийся электродвигатель механизмов подачи снова приводит их в движение. Одновременно, при помощи конечного выключателя 27 выключаются соленоиды 25, вследствие чего крышка

24 лотка 7 возврагцается в начальное положение.

Для автоматического регулирования положения осп абразивного диска 14, получающего после каждого рабочего хода некоторый износ, установлен соленоид 28, который включается посредством конечного выключателя 28, а выключается при помощи конечного выключателя 27.

Электродвигатель 29 через клиноременную передачу 30 постоянно вращает аоразивный диск 14. Дръгпм концом вал электродвигателя 29 через клиноременный редуктор-вяриатор 31 и две пары зубчатых колес 32 постоянно вращает кулачковую муфту 33. Когда срабатывает соленоид 18, сухарь 84, удерживающий палец 35, опускается и пружина 36 вводит палец 35 между кулачками муфты 38; последняя начинает вращать вал 37. Вследствие этого кулачок 38, нажимая на ролик 89, опускает раму

40 со шпинделем абразивного диска

14 на разрезаемую трубу. После выключения электромагнита 18 сухарь

34 поднимается в исходное положение и под действием скоса, имеющегося в его верхней части, палец 35 выводится из кулачковой муфты 33, чем обеспечивается остановка кулачкового вала и прекращается движе. ние отрезного механизма.

Компенсация износа абразивного диска обеспечивается при срабаты.вании соленоида 28 в момент, когда рычаг 41 через регулируемую тягу

42 и рычаг 43 с собачкой храпового механизма поворачивает храповое колесо 44, вследствие чего пара зубчатых колес 45 и зубчатые колеса 46

I> 47 с промежуточным зуочатым колесом 48 поворачивают на некоторый угол червяк 49. Последний, обкатываясь по червячному сектору, сообщает передней части рамы 40 со шпинделем и абразивным диском 14 дополнительное перемещение в более низкое положение по сравненгпо с первоначальным ее положением. Величина такого перемещения регулируется при помощи установочного винта (ня схеме не показан), который ограничивает угол поворота ры.агя 41.

Для опускания подъема оси шпинделя с аорязивным кругом при установке нового абразивного диска сл жит рукоятка 50.

Предмет изобретения

1. Станок для правки и резки труб с использованием роликов, подающих трубу в правильный механизм, и концевого упора, включающего отрезной механизм для отрезки мерной части трубы, о т л и ч а юшийся тем, что, с целью зажатия трубы в неподвижном состоянии прп отрезании от нее мерной части абразивным диском отрезного механизма, применены установленные по обе стороны абразивного диска зажимные клещи, приводимые в действие при соприкосновении торца трубы с концевым упором.

2. Станок по п. 1 отличаюш и и с я тем, что, с целью компенсации износа абразивного диска после каждого его рабочего хода, отрезной механизм снабжен рычажно-храповой передачей, включаемой при холостом ходе абразивного диска и предназначенной для сообщения шпинделю последнего дополнительного перемещения ня величину износа абразивного диска. № 99797 № 99797

Фиг. 2

Фиг. 4

Фиг. 3 V

Фиг. 6

Фиг. 5

97

Отв. редактоо И. В. Макаров

Л105012 от 22 VI 1955 г. Стандартгиз. Объем 0,25 и. л. Тир. 400. Цена 50 кон.

Типография изд-ва <Московская правда), Потапозский пер., 3. Зак, 2572