Способ нарезания зубчатых колес

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ лч998026

Союз Советских

Социалистических

Рвспублии (б1) Дополнительное к авт. свид-ву (22) Заявлено 13, 11. 81 (21) 3355188/25-08 с присоединением заявки ¹â€” (23) Г1риоритетР )М g+ з

В 23 F 5/00

Государственный комитет

СССР по делам изобретений и открытий

1э З1 УДК б 21. 923. 52 (088.8) Опубликовано 23.02.83, Бюллетень № 7

Дата опубликования описания 230283 (72) Авторы изобретения

l0 M. Ермаков и Б.A Фролов! *

Всесоюзный заочный машиностроительный и1 ститфй :- -" "" (71) Заявитель (54) СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС

Изобретение относится к области металлообработки, в частности к нарезанию зубчатых колес, и может быть использовано во всех областях машиностроения прн производстве зубчатых колес.

Известен способ обработки зубчатых колес симметричным инструментом, получающим относительно вращающегося колеса движение формообразования зубьев, при этом плоскость режущих кромок остается постоянно касатель-ной к боковой поверхности нареэаемого зуба (1 j.

Однако известный способ имеет ограниченные возможности применения и невысокую производительность из-за прерывности обработки каждой впадины зуба.

Целью изобретения является расширение технологических воэможностей и повышение производительности обра.-ботки зубчатых колес.

Для достижения этой цели постоянное касание кромок инструмента осуществляют по плоскости, проходящей через их образующую, а движение формообразования зубьев выполняют возвратно-поступательным в радиальном направлении к колесу со скоростью, согласованной со скоростью вращения колеса и с определяемой формой боковой поверхности зуба, при этом прямой ход производят к центру колеса до совмещения осей симметрии профиля инструмента и впадины между зубьями колеса, а обратный ход — от центра до совмещения оси инструмента с осью зуба колеса.

При нареэании колес с эвольвентным профилем зуба скорость относительного движения формообразования в радиальном направлении выбирают пропорциональной изменению секанса угла зацепления и инвалюте того же угла.

При нарезании колес зацепления Новикова скорость относительного движе- „ ния формообразования выбирают пропорциональной изменению косинуса угла. профиля кривой поверхности зуба при постоянной угловой,"корости вращения колеса.

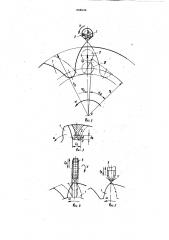

На фиг. 1 изображена схема формо- образования впадины зуба цилиндрической фрезой при прямом ходе, на фиг.2— то же, при обратном ходе, на фиг, 3формообразование впадины инструментом, диаметр которого меньше ширини впадины зуба, на фиг. 4 — схема обработки дисковой фрезой с профильными

998026 режущими кромками; на фиг. 5 — схема обработки профильным резцом, на фиг.бахема обработки колеса с косым зубом дрлиндрической фрезой; на фиг. 7 схема обработки зубьев колес с зацеплением Новикова.

Обработку цилиндрического зубчатого колеса 1 производят инструментом 2, например пальцевой фрезой.

В исходном положении I инструмент находится от наружной поверхности обрабатываемого колеса 1 на расстоянии, соответствующем касанию диаметра фрезы d® обеих пересекающихся Ветвей кривых, например эвольвент, очерчивающих боковые стороны профиля зуба. Межцентровая линия, проходящая через центр Фрезы и центр колеса О и центр Фрезы О (00 ), в исходном положении инструмента 1 совпадают с осью симметрии нарезаемого зуба. Инструменту 2 сообщают вращение со ско-,И ростью резания V и поступательное перемещение SI в радиальном направлении к центру колеса 1, которому сообащают вращение с угловой скоростью иу.

Скорость поступательного перемеще- g5 ния S инструмента 2 согласовывают

Р со скоростью вращения колеса по зависимости, определяемой формой боковой поверхности зуба. Для эвольвентного профиля при вращении колеса 1 с у равномерной угловой скоростью (uJ =

=. const) скорость радиального перемещения S пропорциональна секансу и инвалюте текущего угла профиля зуба

= ц)- г secc(., где inv 2=% . ч — угол З5 поворота колеса, соответствующий те,кущему эвольвентному участку зуба.

В положении II инструмен;г 2 касается наружной поверхности колеса 1 и при дальнейшем движении к центру О начинает выбирать припуск. Формообра- 4О зование эвольвентного профиля зуба начинается после прохожцения центра фрезы О наружной поверхности, т.е. окружности выступов r колеса 1.

С этого момента инструмент опус- 45 тится за угол поворота колеса 9 в положение III и, прорезав канавку по ши-. рине диаметра фрезы d @ сформирует эвольвентный участок зуба с углом профиля, определяемым разностью углов 5() полного эвольвентного участка эуба< р и участка в положении III g (,(.=с(„ф . } е

После прохождения центра О инструмента наружной поверхности колеса об- 55 разующая режущих -кромок инструмента находится в плоскости (Ь-Ь, для положения В), касающейся боковой поверхности нарезаемого зуба.

Полный участок эвольвентного профиля зуба сформируется при прохожде- ФО нии фрезы в положение IV когда центр фреэы 0 будет находиться на основной окружности радиусом r а линия центров О, -О проходить по оси симметрии впадины зуба. При этом сформируется 65 круглое дно впадины зуба радиусом . фрезы и шириной Sð = d . Наименьший радиус равен г; =ro -d4,/2..

После выхода инструмента, 2 на ось симметрии впадины между зубьями колеса 1 направление его радиального перемещения изменяют на противоположное, - от центра колеса при неизменном направлении вращения последнего ии. Из положения IV реверса инструмент последовательно перемещается по линии О-ОА через промежуточное по пожение V в исходное I со скоростью радиального хода S, изменяющейся по тому же закону, что и при прямом ходе ° При этом .Формообразуется вторая ветвь,эвольвенты, очерчивающая правую c oðîíó впадины зуба. Затем цикл повторяется для следующего зуба, и в процессе возвратно-поступательных ходов инструмента в радиальном направлении к колесу при непрерывном вращении последнего обрабатывается зубчатый. венец. Обработка инструментом в виде цилиндрической фрезы особенно эффективна для крупномодульных зубчатых колес, так как уменьшается доля среэаемого материала ко всему объему впадины зуба за счет трепанирующего резания, т.е. вырезанию средечника впадины.

При применении фреэы 3 с диаметром

d@ меньше ширины впадины зуба S коо леса 1, т. е. Йф с 5о, в момент касания фрезой окружности впадин зубьев колеса .1 радиальное перемещение S отключают, а вращение колеса со скоростью ц продолжают до тех пор, пока фреза не обработает всю ширину впадины колеса (Фиг. 3). После чего снова реверсируют перемещение Sp в обратном направлении. В этом случае явле ние "трепанации" и вырезание середины зуба нйиболее эффективно. Такой .закон движения задается специальным профилем кулака радиального хода фрезы, Для обработки зубчатых колес по предлагаемому способу могут быть применены фрезы с с профильными режущими кромками 4, которые при обработке перемещают со скоростью 5 в радиальном направлении к колесу 1, а также подобного профиля резцы 5, которым сообщают возвратно-поступательное движение вдоль нарезаемого зуба колеса со скоростью резания.

При нарезании цилиндрических колес с косым зубом ось вращения фрезы

6 наклоняют на угол Pi, равный углу наклона зуба колеса 1, сообщают ей вращение со скороср ю резания V, возвратно-поступательное движение Формообразования зуба в радиальном направлении Бр и вертикальную подачу SS вдоль нарезаемого колеса 1. При этом колесу сообщают доворот, который обеспечивает согласованное положение фрезы относительно нарезаемых зубьев колеса по всей ширине колеса 1.

9980 2б

При нарезании колес 7 зацепления

Новикова ось вращения фрезы 8 устанавливают на:угол наклона зуба р (не показан), вращают со скоростью резания Ч, сообщЖот возвратно-поступательное двии(ение в радиальном направлении. со скоростью 5р, пропорциональной изменению косинуса углаа профиля кривой поверхности зуба, и перемещают фрезу вдоль оси со скоростью вертикальной подачи 5, при этом равномерно враща- ющемуся колесу 7 сообщают доворот.

Применение предлагаемого способа нарезания зубчатых колес позволит значительно упростить конструкции

Эубообрабатывакщих станков, унифицировать их узлы и компоновку, сократить:- 15 йоменклатуру з бообрабатывающих стан .ков и зубонарезного.инструмента, повысить производительность обработки зубчатых колес. Кроме того, по пред латаемому способу можно обрабаты- щ вать одним и тем же инструментом зубчатые колеса с любым профилем зубаи различного модуля.

Формула изобретения

1. Способ нарезания зубчатых,.колес при непрерывном вращении колеса и относительном формообразующем движении инструмента симметричного профиля таким образом, что плоскость его режущих кромок остается постоянно касательной к поверхности нарезаемого

:зуба, о .т л и ч а ю шийся тем, что, с целью расширения технологических возможностей и повнаения производительности, постоянное касание кромок осуществляют по плоскости, проходящей через их образующую, а формообразующее движение инструмента выполняют возвратно-поступательным в радиальном направлении к колесу со скоростью,-согласованной со скоростью вращения колеса и определяемой формой боковой поверхности зуба, при этом прямой ход к центру колеса производят до совмещения осей симметрии профиля инструмента и впадины между зубьями колеса, а обратный - до совмещения осей симметрии профиля инструмента и зуба колеса.

2. Способ по и. 1, о т л и ч а юшийся тем, что, с целью нарезания эвольвентного профиля зуба, скорость формообразующего движения в радиальном направлении выбирают пропорциональной изменению секанса угла профиля кривой поверхности зуба и инвалюте того же угла.

3. Способ по пп, 1 и 2, о т л ич а ю шийся тем, что, с целью на+ резания, колес зацепления Новикова, скорость формообразующего движения выбирают пропорциональной изменению косинуса угла профиля кривой. поверх. ности зуба.

Источники инфОрмации у принятые во внимание нри экспертизе

1. Авторское свидетельство. СССР

Р 437333, кл. В 23 F 19/00, 1976.

998026

spj

Составитель В. Слиткова

Техрад А.Бабинец Корректор E. Рашко

Редактор В. Данко

Заказ 1021/21

Тираж 1104 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4