Способ сварки трением

Иллюстрации

Показать всеРеферат

(iii998057

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюэ Соеегсник

Соцналисгическнх

Республик (61) Дополнительное к авт. свид-ву(22) Заявлено 300331 (21) 3295388/25-27 с присоединением заявки М— (23) Приоритет

Опубликовано 230283. Бюллетень Йо 7

)51) М Nn з

В 23 К 20/12

Государственный. комитет

СССР но делам изобретений и отнрытий

tS3) УДК 621. 791..14(088.8 ) Дата опубликования описания 2ЬОХ83

В.И. Стрижак, 10.С. Пикинер, В.В. Сторчевой,.

Е.A. Макаренко и В.Г. Кирсанов (72) Авторы изобретения ть

Я

1 (71): Заявитель (54 ) СПОСОБ СВАРКИ ТРЕНИЕМ

Изобретение относится к сварке и может быть использовано для соедине- . ния деталей сваркой трением, например бурильных труб с соединительными замками.

В современной производственной практике применяется целый ряд спо" собов сварки трением, использующих в своей основе принцип относительного скольжения свариваеьих поверхностей деталей с одновременной осевой нагрузкой ° К ним относятся: вращение одной свариваемой заготовки вращение двух свариваемых заготовок в противоположные стороны; вращение двух свариваемях заготовок в одну сторону с различными скоростями. — вращение промежуточной вставки при неподвижном положении двух свариваемых заготовок; вращение свариваемых заготовок при неподвижной промежуточной вставке °

Известен, способ сварки трением, заключающийся в том, что одной из деталей сообщают вращательное движение, а к другой прикладывают осевое усилие, при этом процесс сварки производят с многократным изменением эксцентриситета между осями вращающихся относительно друг друга свариваеььщ деталей от нуля до мак- . симума и снова до нуля с регулируе,мой частотой $1 ).,Недостатком этого способа является низкое качество сварки, обусловленное тем, что в процессе сварки эона контакта не охватывает всей площади стыка свариваеьых деталей, так как оси ик, а следовательно,. и торцы смещены относительно друг друга. Поэтому в поверхностной зоне торцов, деталей, ограниченной величиной эксцентриситета, сварки не происходит, что снижает прочность всего сварного соединения, Кроме того, при данном способе из-за отсутствия постоянного контакта по всей свариваемой поверхности снижается интенсивность сварки, так как неконтактируемая поверхность торцов деталей охлаждается.

Наиболее близким по технической сущности к изобретению является способ сварки трением путем относительного вращения деталей с одновременЗ0 ным осевым подпором.

998057

Способ позволяет увеличить скорость сварки деталей ва счет того, что эона контакта в процессе аварки охватывает всю площадь стыка, при этом увеличивается коэффициент трения, а следовательно, и интенсивность сварки (2..1.

Недостатком предлагаемого способа является то, что в процессе сварки при постоянном вращении деталей сцепление свариваемых поверхностей t0 происходит только по вершинам микронеровностей, что приводит к появле-, нию в зоне контакта дефектов типа окислов, кислородной сыпи, слипания: и т,п. 15

При всех условиях внешнего трения номинальная площадь контакта намного превышает площадь фактического контакта, т.е.

Н 5Ф I

Это объясняется шероховатостью поверхностей в контакте при относительном скольжении по выступам микронеровностей. Поэтому для повышения качества соединения необходимо увеличить площадь фактического контакта свари- ваемых поверхностей.

Целью изобретения является повышение качества сварного соединения.

Цель достигается тем, что согласе но способу сварки трением путем относительного вращения деталей с одновременным осевым подпороМ, при котором вращение чередуют с кратковременными остановками свариваемых деталей.

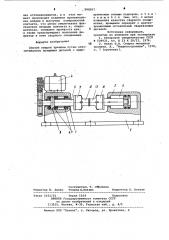

На чертеже изображено устройство дляз5 осуществления предлагаемого способа.

Сварочная машина состоит из шпиндельного 1 и силового 2 узлов,.рас.положенных на станине 3, и электродвигателя 4, установленного на шпин- 40 дельном узле 1. Шпиндельный узел 1 состоит из шпинделя 5, установленного в подшипниках 6 и 7, тормозной муфты 8 и зажимного патрона 9, размещенного на шпинделе 5. Силовой узел 245 состоит из зажимного патрона 10 и силового гидроцилиндра 11.

Предлагаемый способ осуществляется следующим образом.

Свариваемые детали 12 и 13 закрепляют в зажимных патронах сварочной машины 9 и 10 и прижимают друг к другу с помощью гидроцилиндра 11.

Одновременно включают электродвигатель 4, который приводит во вращение шякмдель 5, а вместе.с ним и одну иэ деталей.12, установленную в патроне 9.

При этом с помощью тормозной муфты 8 и электродвигателя 4 противотоkoM осуществляют периодические кратковременные остановки вращающейся детали 12.

В результате детали подвергают относительному вращению с периодическими кратковременными остановками вращающейся детали. 12 и с. одновремен-65 ным осевым подпором от гидроцилиндра

11, осуществляя тем самым нагрев контактных поверхностей свариваемых деть лей 12 и 13 до требуемой температуры.

По истечении заданного времени с помощью тормозйой муфты 8 осуществляют остановку деталей и с помощью гидроцилиндра 11 прикладывают давление осадки, которое завершает процесс сварки. В случае применения способов сварки трением с вращением обеих свариваемых деталей или промежуточной вставки чередование вращения деталей или вставки с кратковременными остановками осуществляют для обоих вращающихся деталей или вставок.

Предлагаемый способ был опробован при сварке 17 образцов. труб размером 114х9 мм длиной. 2,5 м из стали

38ХНМ с замками из стали 40ХН. Сварка производилась на машине сварки трением модификации MCT 120.03. Сварка осуществлялась при следующих режимах: усилие нагрева . 5,5 кгс/мм ; усилие осадки 12,0 кгс/мм ", общее время нагрева 25 с;

1-й цикл — время вращения б с время торможения и остановки 1 с.;

I1-й цикл — время вращения б с, время торможения

I и остановки 1 с;

I I 1-й цикл время вращения б с, время торможения и остановки 1 с;

И -й цикл время вращения б с, время торможения и остановки 1 с; время осадки 2 с.

При этом цикличность вращения детали составляла 8 циклов в минуту.

После сварки высота грата составляла 7 мм, твердость материала зоны шва — 220-240 НБ, предел текучести

55-60 кгс/мм, при микроструктурном

2 анализе дефектов тина. окислов в зоне шва не наблюдалось. При испытании образцов на разрыв разрушений по шву не наблюдалось.

Для сравнения производили сварку образцов труб тех же размеров и по тем же режимам согласно известному способу. Скорость вращения была постоянной и составляла 600 об./мин.

После сварки высота грата составляла 7 мм, твердость 180-190 НБ, предел текучести 40-45 кгс/мм, при микроструктурном анализе в зоне сварного соединения были обнаружены дефекты типа кислородной сыпи. При испытании образцов наблюдались разрушения по шву.

Применение предложенного способа по.сравнению с известным обеспечивает повышение качества сварного соединения. Это обусловлено тем, что в процессе вращения свариваемых деталей они во время нагрева на мгнове998057

Составитель Т. С(фокина

Редактор В. Данко ТехредЛ.Пекарь Корректор Л. Бокшан

Заказ 1022/22 Тираж 1104 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, .4 ние останавливаются, и в этот момент происходит взаимное проникновение впадин и выступов поверхностей контакта, что резко увеличивает фактическую площадь контакта и, следовательно, повышает прочность шва, 5 а также предупреждает появление дефектов в зоне сварного соединения.

Формула изобретения

Способ сварки трением путем относительного вращения деталей с одно- временным осевым подпором, о т л ич а ю шийся тем, что, с целью повышения качества сварного соединения, вращение чередуют с кратковременными остановками свариваемах деталей.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 529921,.кл. В 23 К 20/12, 1976.

2. Вилль В.И. Сварка металлов трением. Л., "Машиностроение", 1970, с. 7 (прототип ) .