Адаптивная система для активного контроля размеров деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик о11998091 (б1) Дополнительное к авт. свид-ву(22) Заявлено 3 ).1281 (2! ) 3373457/25-08 с присоединением заявки ¹вЂ” . (23) Приоритет — .

Опубликовано 23,02,83. Бюллетень ¹ 7 (51) м. Rn.

В 23 Q 15/00

Государственный комитет

СССР оо делам изобретений и <лкрытий (53) УДК 621 952. (088.8)

Дата опубликования описания 23,0233

В.И. Белоцерковский, Н .М. Федотов, Л. П и В.Н. Яншин

1 (72). Авторы изобретения (71) Заявитель (54) АДАПТИВНАЯ СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ

РАЗМЕРОВ ДЕТАЛЕЙ

Изобретение относится к станкостро-. ению, а именно к средствам контроля изделий.

Известно устройство для активного контроля размеров деталей, содержащее измерительную головку с индуктивным датчиком, подключенным к входу усилителя, электрически связанного с тригГерно-релейной группой и бло- тп ком автоматической поднастройки (1).

Недостатками данного устройства являются низкое быстродействие и несовременная элементная база, вследствие чего недостаточно высокая точность обработки деталей.

Целью изобретения является повышение точности обработки деталей.

Поставленная цель достигается тем, что в адаптивной системе для активно го контроля размеров деталей, содержащее измерительную головку с индуктивным датчиком, подключенным к входу усилителя, электрически связанного с трнггерно-релейной группой и блоком автоматической поднастройки, в блок автоматической поднастройки введены аналого-цифровой преобразователь, устройство регистрации текущего размера, логическая схема управления, реэерсивный делитель частоти, реверсивный счетчик, устройство регистрации среднего размера и формирования импульса поднастройки и цифроаналоговый преобразователь, при этом аналого-цифровои преобразователь, подключенный к выходу усилителя, соединен с устройством регистрации текущего размера и логической схемой управления,.электрически связанной с реверсивным делителем частоты и реверсивным счетчиком, а также с устройством регистрации среднего размера и формирования импульса поднастройки, вход которого соединен с реверсивным счетчиком,-.а выход - с цифроаналоговым преобразователем; подключенным к триггерно-релейной группе.

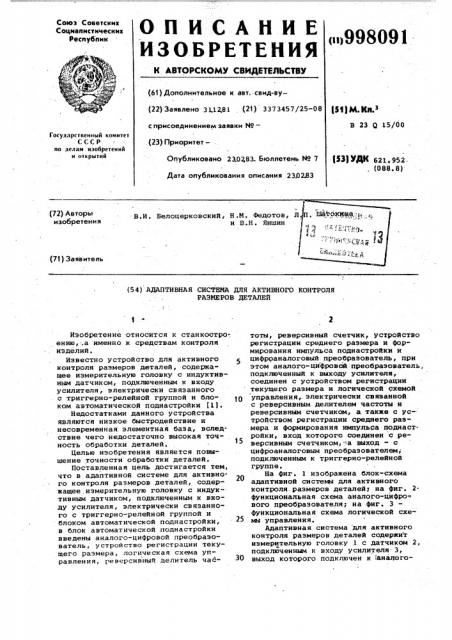

На фиг. 1 изображена блок-схема адаптивной систеьы для активного контроля размеров деталейт на фиг. 2функциональная схема аналого-цифро-. вого преобразователя; на фиг. 3— функциональная схема логической схеьы управления, Адаптивная система для активного контроля размеров деталей содержит измерительную головку 1 с датчиком 2, подключенным к входу усилителя. 3, выход которого подключен к )аналого998091 разователь 4 из ждущего положения в режим периодического запуска.

При запуске аналого-цифрового преобразователя 4 входное напряжение U, 5 пропорциональное размеру обрабатываемой детали 70 в данный момент времени, интегрируется в течение некоторого фиксированного интервала (Т )

I окончание которого определяется пере0 полнением предварительно установленного на нуль счетчика импульсов 25.

По истечении Т коммутатор 23 переходит в положение Т и остается в этом положении промежуток времени, необходимый для того, чтобы блок управления

5 22 опросил компаратор 24 и определил знак измеряемого напряжения U),. Затем блок управления 22 подключает к входу интегратора 26 образцовое напряжение U противоположной полярности

Х и очищенный ранее счетчик импульсов

25 начинает подсчитывать импульсы до тех пор, пока выходное напряжение интегратора 26 не достигнет порога срабатывания компаратора 24. После этого аналого-цифровой преобразователь 4 переходит в режим ожидания до поступления следующеro импульса 3aпуск, а в счетчике импульсов 25 будет зафиксировано число импульсов

N, которое связано с О следующим вы-. ражением: цифровому преобразователю 4, соединенному с устройством регистрации текущего размера 5, включающим в себя соединенные последовательно буферный регистр б, кодопреобразова-тель 7, цифровое отсчетное устройство 8, и с логической схемой управления 9, электрически связанной с реверсивным делителем частоты 10 и, реверсивным счетчиком 11, а также с устройством регистрации среднего размера и формирования импульса поднастройки 12, содержащим кодопреобразователь 13, цифровое отсчетное устройство 14 и буферный регистр 15, электрически связанный через цифроаналоговый преобразователь 16 с триггернорелейными группами 17, содержащими триггеры 18 и 19 и реле 20 и 21.

Аналого-цифровой преобразователь 4 (фиг. 2) содержит блок управления 22, 2 электрически связанный с коммутатором 23, компаратором 24, счетчиком импульсов 25 и интегратором 26, содержащем ключи 27.

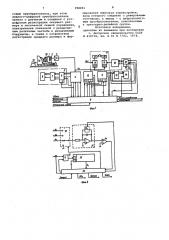

Логическая схема управления 9 2 (фиг. 3) содержит электрически связан» ные между собой двухфазный тактовый генератор 28, состоящий из генератора

29 и инвертора 30, блок запуска аналого-цифрового преобразователя 31, состоящий из триггеров 32,33 и 34, логического элемента 35, инверторов

36, 37 и генератора автоматического запуска 38, устройство формирования сигнала Конец усреднения 39; сос-35 тоящее из вспомогательного суммирующего счетчика 40, триггера 41 и логического элемента 42, устройство управления реверсом и формирования знака результата 43, состоящее из диффе-40 .ренцирующих схем 44 и 45, триггеров

46, 47, и 48, логических элементов

49-55. Y. инверторов 56 и 57, а также триггеры 58, 59 и 60, инверторы 61 и

62, логические элементы 63-68 и переключатель 69. 45

Адаптивная система для активного койтроля размеров деталей работает следующим образом.

При установке детали 70 измерительная головка 1, перемещаясь из исход- 50 ного положения в рабочее, воздействует на микровыключатель 71, который формирует команду Измерение

Размер детали 70, измен,яющийся в процессе обработки, преобразуется датчиком 2 в напряжение постоянного тока U)(, которое, проходя усилитель 3, поступает на вход аналого-цифрового преобразователя 4. С поступлением сигнала Измерение в логическую 60 схему управления 9 на выходе блока запуска аналого-цифрового преобразователя 31 начинают формироваться периодические импульсы Запуск, которые переводят . аналого-цифровой преоб- 65 где М„ — число импульсов, подсчитываembox реверсивным счетчиком

11 на первом такте интегрирования.

Так как величина U)(пропорциональна размеру обрабатываемой детали 70, то

N< несет информацию об этом размере.

Далее аналого-цифровой преобразователь 4 формирует сигнал Запись, и информация о размере обрабатываемой детали 70, преобразованная в цифровую форму, переписывается в буферный регистр 6. При этом на цифровом отсчетном устройстве 8 можно наблюдать величину размера детали в текущий момент времени. В системе использован аналого-цифровой преобразователь 4 интегрирующего типа, который выдает код Ng, пропорциональный среднему значению размера детали 70 за время

Т„.Если цикл работы аналого-цифрового преобразователя 4 составляет 20-100мс много меньше, чем скорость изменения размера обрабатываемой детали 70, то периодические сигналы Запуск переводят непрерывно аналого-цифровой преобразователь 4 в режим автоматического запуска, что позволяет на цифровом отсчетном устройстве 8 наблюдать изменяющуюся величину размера обрабатываемой детали 70

При достижении размера обрабатываемой детали 70 уровня настройки триг5

998091 гера 19 срабатывает реле 21, в результате чего изменяется величина подачи шлифовального круга 72, т. е. процесс шлифования переходит, например, с черного шлифования на заключительное чистовое. На заключительном этапе 5 шлифования, когда размер обрабатываемой детали 70 достигнет уровня настройки окончательной команды, начальное положение которого определяется .размером образ .;овой детали, 18М переходит из одного устойчивого положения в другое, при этом срабатывает реле 20. Коммутация контактов реле 20 формирует команду на отвод шлифовального круга 72 в исходное положение и 15 сигнал Сброс .

При поступлении сигнала Сброс в логическую схему управления 9 осуществляется сброс реверсивного делителя частоты 10 и реверсивного счет- 2О чика 11 на нуль, а аналого- цифровой. преобразователь 4 переходит в режим внешнего запуска. При этом логическая схема управления 9, реверсивный делитель частоты 10 и реверсивный счетчик 25

11 .подготовлены для осуществления операции Устреднение, При отходе шлифовального круга 72 в исходное положение срабатывает микровыключатель 73, формирующий команду З0 Пуск . По команде Пуск логическая схема управления 9 вырабатывает импульс Запуск и аналого-цифровой преобразователь 4 начинает преобразования, как описано ранее.

В течение некоторого промежутка времени (LL4<) логическая схема управления 9 пропускает на вход реверсивного делителя частоты 10 пакет импуль. сов, число в котором соответствует формуле (1). С выхода реверсивного делителя частоты 10 с необходимымкоэффициентом деления импульсы, поступают на реверсивный счетчик 11. В результате на реверсивном счетчике ll накапливается за один цикл преобраэо- 45 вания количество импульсов, пропорциональное величине размера обрабатываемой детали 70, деленное на и. Аналогично происходит процесс обработки и измерения последующих деталей.

При последовательном поступлении сигналов Пуск, которые формируются микровыключателем 73, в реверсивном счетчике 11 накопится алгебраическа сумма результатов измерений обработан- 5 ных деталей контролируемой выборки n„ деленная на число деталей этой выборки, что определяется формулой

Когда пройдут измерения и обработка и отдельных деталей, логическая схема управления 9 отрабатывает сигнал Конец усреднения, и величину,. оп- 65 ределяемую формулой (2-), можно набгюдать на визуальном устройстве 12.

Затем устанавливается в станок образцовая деталь и формируется сигнал Эталон, под действием которого логическая схема управления 9 разрешает направить импульсы на вход реверсивного счетчика 11. При этом на цифровом отсчетном устройстве 14 можно наблюдать величину, определяемую выражением

С приходом внешнего сигнала коррекция величина g N с обратным знаком переписывается в буферный регистр

15, который определяет входной код цифроаналогового преобразователя 16, образуется корректирующее постоянное напряжение, которое измен яет уровень срабатывания триггера 18, и тем самым вносится поправка (-дй) в уровень срабатывания окончательной команды прибора активного контроля. С приходом сигнала Коррекция логическая схема управления 9 подготавливает адаптивную систему для активного контроля размеров деталей в процессе обработки к измерению следующей выборки и.

Использование предлагаемой адаптивной системы для активного контроля размеров деталей обеспечит по сравнению с существующими адаптивными устройствами для активного конт. роля следующие преимущества: повышение точности обработки и сокращение брака за счет обеспечения оптимального уровня настройки системы активного контроля, повышение производительности обработки за счет автоматизации поднастройки системы .активного контроля и повышение надежности системы активного контроля за счет использования современной элементной базы.

Формула изобретения

Адаптивная система для активного контроля размеров деталей, содержащая измерительную головку с индуктив. ным датчиком, подключенным к входу усилителя, электрически связанного с триггерно-релейной группой и блоком автоматической поднастройки, отличающаяся тем, что, с целью повышения точности, в блок автоматической поднастройки введены аналого-цифровой преобразователь, устройство регистрации текущего размера, логическая схема управления, реверсивный делитель частоты, реверсивный счетчик, устройство регистрации среднего размера и формирования импульса поднастройки и цифроанало99Â091 говый преобразователь, при этом аналого-цифровой преобразователь связан с датчиком и соединен с устройством регистрации текущего размера и логической схемой управления„ электрически связанной с реверсивным делителем частоты и реверсивным счетчцком, а также с устройством регистрации среднего размера и форl мирования импульса поднастройки, вход которого соединен с реверсивным счетчиком, а выход - с цифроаналого— вым преобразователем, подключенным к триггерно-релейной группе.

Источники информации, принятые во внимание при экспертизе

1; Авторское свидетельство СССР

9 419716, кл. G 01 В 7/02, 1974.