Технологическая линия для изготовления бетонных изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (i»998117

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.11.76 (21) 2420681/29-33 (51) М.К . с присоединением заявки №вЂ”

В 28 В 5/00

Гесудлрстеенмй комитет (23) Приоритет—

СССР

Опубликовано 23.02.83. Бюллетень № 7

Дата опубликования описания 28.02.83 (53) УДК 668.982. .2.03 (088.8) пе делам лзобретвлнй и открытий (72) Авторы изобретения

И. И. Мацевич, В. Е. Тяглик. С. К. Будько и А.

Конструкторско-технологическое бюро с опытны при Институте строительства и архитектуры Госстро

P (71) Заявитель (54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

БЕТОННЫХ ИЗДЕЛИЙ

Изобретение относится к оборудованию для производства сборного железобетона и может быть использовано при изготовлении железобетонных блоков тоннелей метрополитена, канализационных коллекторов и аналогичных конструкций инженерных сооружений.

Известна установка для изготовления железобетонных изделий. Установка содержит расположенный на верхнем ярусе конвейер формования, снабженный механизмами шагового перемещения форм-вагонеток, и расположенные на нижнем ярусе, симметрично по обе стороны от продольной оси конвейера, камеры тепловой обработки, оборудованные транспортными средствами. По торцам камер установлены подъемники-снижатели для перевода форм-вагонеток с верхнего яруса в нижний и наоборот (1).

Недостатком указанной установки является большая металлоемкость, обусловленная использованием форм-вагонеток в полном цикле изготовления изделий.

Наиболее близким техническим решением к предлагаемому является технологическая линия, содержащая составленные из поддона и бортов формы-вагонетки, конвейеры, расположенные в различных ярусах параллельно друг другу, подъемники-снижатели с платформами, установленные по концам конвейеров и размещенные на верхнем ярусе посты подготовки форм-вагонеток, их формовку и камеры термообработки, а на нижнем ярусе — тоннель и средства для перемещения форм-вагонеток (2).

Недостатком этой линии является низкая производительность, обусловленная значительными затратами времени на распалубку и сборку форм.

Целью изобретения является повышение производительности путем совмещения операций транспортирования форм-вагонеток с их разборкой и сборкой и автоматизация

15 операции распалубки.

Указанная цель достигается тем, что технологическая линия для изготовления бетонных изделий, содержащая составленные из поддонов и бортов формы-вагонетки, конвейеры, расположенные в различных ярусах параллельно друг другу, подъемники-снижатели с платформами, установленные по концам конвейеров, и размещенные на верхнем ярусе посты подготовки форм-вагонеток и формования камеры термообработки, а на

998117 нижнем ярусе — тоннель и средства для перемещения форм-вагонеток, снабжена дополнительным конвейером возврата поддонов форм-вагонеток, расположенным под формующим конвейером, каждый из подъемников-снижателей снабжен устройством для сборки и разборки форм-вагонеток, а пост распалубки — толкателем с опорной поверхностью, повторяющей форму изделия.

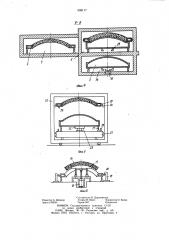

Устройство для сборки и разборки формвагонеток состоит из подвижных по стойкам упоров и захватов, закрепленных на платформе подъемника-снижателя, причем упоры взаимодействуют с выступами борта, а захваты входят в зацепление с поддоном формы-вагонетки.

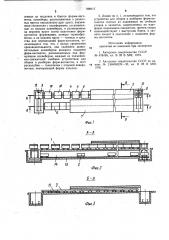

На фиг. 1 изображена схема линии, вид в плане; на фиг. 2 — верхний ярус и тоннель ускоренного возврата поддонов, разрез А-А на фиг. 1; на фиг. 3 — камера окончательной термообработки, разрез Б-Б на фиг. 1; на фиг. 4 — разрез В-В на фиг. 1; на фиг. 5 — схема отделения борта с изделием от поддона на снижателе; на фиг. 6— схема устройства для извлечения изделий из борта.

Линия оснащена формами-вагонетками 1, состоящими из борта 2, установленного с возможностью легкого съема на поддоне 3.

Она включает посты формования 4, камеру предварительной термообработки 5, устройства 6 для перемещения форм-вагонеток, камеру окончательной термообработки 7, снижатель 8, подъемник 9, посты подготовительных операций 10, устройства 11 для извлечения изделий из борта, устройство 12 для отделения борта формы-вагонетки с изделием от поддона, устройство 13 для сборки борта с поддоном, тоннель 14 возврата поддонов, оборудованный конвейером 15.

Устройство 11 для извлечения изделий 16 из борта выполнено в виде выталкивателя 17, смонтированного на силовом цилиндре 18, а также ограничителей 19, взаимодействующих с упорами 20 борта. Устройство 12 для отделения борта формы-вагонетки с изделием от поддона, состоит из смонтированных на платформе 21 снижателя захватов 22, взаимодействующих с упорами 23 поддона, и захватов 24, закрепленных на раме 25 сиижателя, взаимодействующих с упорами 20 борта. Борт оборудован опорами качания 26, а платформа и подъемник — направляющими 27 для поддона и направляющими 28 для борта.

Конструкция устройства 13 для сборки борта с поддоном аналогична конструкции устройства 12 для отделения борта от поддона.

Линия работает следующим образом.

Отформованные в формах-вагонетках 1 изделия 16 с помощью устройства 7 подаются в камеру предварительной термообработки 5, за время перемещения в которой изделие приобретает распалубочную прочность.

После достижения изделием распалубочной

10 !

2S зо

4О

4 прочности форма-вагонетка 1 поступает на платформу 21 снижателя 8, при этом смонтированный на платформе захват 22 входит в упоры 23, которыми оборудован поддон формы-вагонетки.

При опускании платформы 21 захваты 22 взаимодействуют с упорами 23, а упоры 20— с захватами 24. Таким образом, происходит отделение борта с изделием от поддона. Освободившийся поддон подается в тоннель 14 возврата поддонов и с помощью конвейера 15 за время, равное ритму формования, перемешается на подъемник 9.

11ри обратном ходе платформы 21 снижатели установленные на платформе дополнительные направляющие 28 воздействуют на опоры качения 26, которыми снабжен борт. В результате этого воздействия борт с изделием приподнимается, после чего снижатель 8 перемещается и подает борт с изделием в камеру 7, где по мере перемещения завершается тепловая обработка изделия.

После окончательной тепловой обработки борт с изделием перемещается на пост распалубки в устройство 11 для извлечения изделия.

Извлечение изделия 16 из борта 2 формы-вагонетки осуществляется путем воздействия снизу выталкивателя 17, смонтированного на силовом цилиндре 18, при одновременном взаимодействии ограничителей 19 с упора ми 20 борта, предотвращающих его верти кал ь ное перемещение.

Извлеченное изделие с помощью мостового крана подается на склад готовой продукции, а борт 2 перемещается на платформу подъемника 9 в верхнем положении последней. Затем платформа опускается в нижний ярус, оставив борт на ограничителях 24, смонтированных на раме подъемника, и на платформу транспортером 15 возврата поддонов подают свободный поддон.

При подъеме платформы фиксаторы поддона 3 формы 1 входят в отверстие борта 2, в результате чего осуществляется сборка формы.

Собранная на подъемнике 9 форма перемещается затем на расположенные в верхнем ярусе посты подготовительных операций 10, где осуществляется ее чистка и смазка, установка арматуры и т.д.

Благодаря совмещению операций по тран спортированию и разборке форм-вагонеток, а также автоматизации процесса извлечения изделия, обеспечивается более высокая, по сравнению с существующими линиями, производительность.

Изделие на протяжении обеих стадий термообработки находится в неразъемной раме, что гарантирует точные геометрические размеры,. предотвращает появление деструктивных трещин и снижает вероятность механических повреждений граней.

Формула изобретения

1. Технологическая линия для изготовления бетонных изделий, содержащая состав99811? ленные из поддонов и бортов формы-вагонетки, конвейеры, расположенные в различных ярусах параллельно друг другу, подъемники-снижатели с платформами, установленные по концам конвейеров, и размещенные на верхнем ярусе посты подготовки формвагонеток формования, камеры термообработки, а на нижнем ярусе — тоннель и средства для перемещения форм-вагонеток, отличающаяся тем, что, с целью увеличения производительности, она снабжена дополнительным конвейером возврата поддонов фбрм-вагонеток, расположенным под формующим конвейером, каждый из подъемников-снижателей снабжен устройством для сборки и -разборки форм-вагонеток, а пост распалубки — толкателем с опорной поверхностью, повторяющей форму изделия.

2. Линия по и. 1, отличающаяся тем, что устройство для сборки и разборки форм-вагонеток состоит из подвижных по стойкам упоров и захватов, закрепленных на платформе подъемника-снижателя, причем упоры взаимодействуют с выступами борта, а захваты входят в зацепление с поддоном формы-вагонетки.

Источники информации, принятые во внимание При экспертизе

1. Авторское свидетельство СССР № 476165, кл. В 28 В 5(02; !973, 2. Авторское свидетельство СССР по за15 явке № 2366060/29 — 33, кл. В 28 В 5/00, 1976.

998117

3 1Ф

Фиг.b

Составитель И. Деревянкина

Редактор А. Шандор Техред И. Верес Корректор О. Билак

Заказ 1030/25 Тираж 587 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4