Литейная форма

Иллюстрации

Показать всеРеферат

1. ЛИТЕЙНАЯ ФОРМА, содержащая формообразукнцую полость и устройство для подвода газа в виде полой трубки, одним концом размещенной в формообразующей полости, а другим соединенной с источником газа, отличающаяся тем, что, с целью экономии жидкого металла путем придания усадочной полости требуемой формы и местоположения, на конце трубки, размещенном в формообразующей прлости, расположено полое тело с газонепроницаемыми в расплаве стенками, а со стороны подсоединения трубки к источнику газа установлен регулируемый дроссель. (Л со QD СО СО 4;

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИ4ЕСНИХ

РЕСПУБЛИН (19) ((1) (21) 2984274/22-02 (22) 23.09.80 (46) 30.09.85. Бюл. У 36 (72) Б.В.Рабинович и А.А.Апполонов (71) Московский автомеханический институт (53) 621.744.3(088.8) (56) 1. Патент США N - 2205327, кл. 164-360, 1940 r.

2. Десницкий В.П. "Производство легированных стальных отливок для энергомашиностроения", M.-Ë., Машгиз, 1961 г., с. 121-127. (5!)4 В 22 С 9 24 В 22 Э 27 13 (54) (57) 1. ЛИТЕЙНАЯ ФОРМА, содержащая формообразующую полость и устройство для подвода газа в виде полой трубки, одним концом размещенной в формообразующей полости, а другим соединенной с источником газа, о т— л и ч а ю щ а я с я тем, что, с целью экономии жидкого металла путем придания усадочной полости требуемой формы и местоположения, на конце трубки, размещенном в формообразующей пОлости, расположено полое тело с газонепроницаемыми в расплаве стенками, а со стороны подсоединения трубки к источнику газа установлен регулируемый дроссель.

999340

2. Форма по п.1, отличающаяся тем, что полое тело вы" полнено с жесткими стенками и отI крытым в сторону нижней поверхности формы.

3. Форма по п.2, о т л и ч а ю— щ а я с я тем, что канал трубки со стороны полого тела снабжен гаэопроницаемой перегородкой.

4. Форма по пп.2 и 3, о т л и— ч а ю щ а я с я тем, что стенки полого тела выполнены одно- или многослойными.

5. Форма по п.4, о т л и ч а ю— щ а я с я тем, что по крайней мере один слой стенки полого тела выполнен из материала, сохраняющего свок, форму в расплаве.

Изобретение относится к литейному производству, а именно, к литейным формам для полых изделий, Предлагаемое изобретение может быть использовано при изготовлении массивных отли- 5 вок с полостью, полых слитков, а также при производстве отливок с прибылями.

Известна литейная форма, содержащая литейную полость и устройстводля.:10 подвода газа в виде песчаного стержня о продольньм каналом (1 .

Стержень одним концом закреплен в форме, а другим выходит в литейную полость. Длина стержня в полости пре- 15 вышает толщину твердой корки металла, которая может образоваться на поверхности формы после ее заполнения. По каналу стержня газ под атмосферным давлением может проникнуть в жидкую 20 область затвердевающего объема, так ° как в пространстве, ограниченном коркой затвердевшего сплава, возникает разрежение вследствиеуменьшения объема расплава при охлаждении и затвер- 25 девании..Введение газа под атмосферным давлением в жидкую область позволяет обеспечить питание отливки в том случае, когда уровень питающего расплава ниже уровня расплава в от- gp пивке.

Однако в указанной литейной форме при изготовлении массивных отливок

6. Форма по пп.4 и 5, о т л и— ч а ю щ а я с я тем, что один из слоев полого тела выполнен из огнеупорного материала.

7. Форма по пп.4 и 5, о т л и— ч а ю щ а я с я тем, что один из слоев стенки полого тела выполнен из теплоизоляционного материала.

8. Форма по пп.4 и 5, о т л и— ч а ю щ а я с я тем, что один из слоев стенки полого тела выполнен из экзотермической смеси.

9. Форма по п.1, о т л и ч а ю щ а я с я тем, что полое тело выполнено в виде деформируемой замкнутой оболочки.

2 разрежение в объеме расплава приводит к деформации стенок отливки под воздействием атмосферного давления. В результате отливка питает прибыль и усадочные дефекты возникают в отливке.

Этот недостаток устранен в литейных формах, в которых газ подводят под регулируемым давлением.

Наиболее близкой по технической сущности и достигаемому эффекту является литейная форма, которая содержит формообразующую полость и устройство для подвода газа в виде трубки размещенной одним концом в формообразующей полости, а другим соединенной с источником газа P2J.

Пузырьки газа, вводимого в жидкую область объема, всплывают и скапливаются вверху. При этом образуется полость в верхней части объема затвердевающего металла, форма которой определяется соотношением между скоростью снижения уровня расплава и скоростью распространения фронта затвердевания. В результате полость приобретает вытянутую сердцевидную форму, Отсутствие в известной литейной форме возможности удерживать газ в заданном месте объема затвердевающего металла и препятствовать распрост999340 ранению фронта затвердевания не позволяет получить в отливке полость требуемой формы и расположенную в заданном месте объема. Возникает необходимость концентрировать усадоч- 5 ную полость в питающем массиве прибыли, которую после затвердевания отливки удаляют. И для прибыли усадочная полость имеет нерациональную форму. Из-эа того, что полость .удлинена вниз, лишь небольшая часть объема прибыли отдает расплав на питание отливки.

Таким образом, необходимость применения прибылей для получения отливок с полостью и низкий КПД прибыли из-эа неуправляемости процессом формирования усадочной полости приводит к повышенному расходу жидкого металла и снижению выхода годного литья.

Целью изобретения является экономия жидкого металла путем придания усадочной полости требуемой формы и местоположения.

Указанная цель достигается тем, что в известной литейной форме, имеющей литейную полость и устройство для подвода газа в виде лолой трубки, одним концом расположенной в литейной форме, а другим соединен- 30 ной с источником газа, на конце трубки, выходящем в формообразующую полость, расположено полое тело с газонепроницаемыми в расплаве стенками, а со стороны подсоединения 35 трубки к источнику газа установлен регулируемый дроссель.

Канал трубки со стороны полого тела перекрыт газопроницаемойперегородкой, а полое тело выполнено с 4р жесткими стенками н открытым в сторону нижней поверхности формы.

Кроме того, цель достигается тем, что стенки полого тела выполнены одно- или многослойными. 45

По крайней мере один слой стенки полого тела выполнен иэ материала, сохраняющего свою форму в расплаве, а слои стенки полого тела выполнены

25 иэ огнеупорного, теплоизоляционного материалов и экзотермической смеси.

Кроме того, полое тело может быть выполнено в виде деформируемой замкнутой оболочки.

Применение полого тела в конструк-55 ции устройства для подвода газа дает возможность удерживать стенками полого тела газ, вводимый в жидкую область металла, в требуемом месте объема и придавать образующейся полости форму в соответствии с формой полого тела. В случае выполнения полого тела с жесткими стенками, многослойные стенки, имеющие слои из экзотермической и теплоиэоляционной смесей, предотвращают эахолаживание металла внутри полого тела и paspymeние жесткого слоя стенки от теплового и разъедающего воздействия жидкого металла.

Регулируемый дросеель в трубке обеспечивает быстрое вытеснение воздуха из полого тела при заполнении формы металлом и предупреждает захолаживание металла в полом теле от циркуляции газа во время введения его в полость. Газопроницаемая перегородка позволяет заполнить полое тело металлом и не дает возможность затвердеть ему на входе в канал трубки.

Таким образом, в полом теле металл сохраняется жидким до окончания процесса затвердевания всего объема металла в форме, полностью вытесняется газом из полого тела и расходуется на питание отливки. В результате .образуется полость с заданными формой и местоположением.

В том случае, когда полое тело выполнено в виде замкнутой деформируемой оболочки, заполнение ее металлом не происходит и отпадает надобность в установке в трубке газопроницаемой перегородки и в придании оболочке теплоизолирующих свойств. Захолаживание слоев металла, прилегающих к оболочке за счет циркуляции газа внутри оболочки предупреждается установкой дросселя. Уменьшение объема расплава при формировании отливки компенсируется газом, вводимым внутрь оболочки, а металл, вытесняемый оболочкой, идет на питание отливки. Полость образуется в заданном месте объема, .а форма ее будет приближать-. ся к шаровой.

Давление, под которым газ подают в форму, должно превьппать гидростатическое давление расплава над нижним уровнем полого тела и в каждом случае определяется экспериментально.

Возможность управлять процессом формирования полости в объеме эатвердевающего металла в описываемой литейной форме позволяет получать отливки с полостью, в объем которой

999340 входит объем усадочной раковины, без прибыли. Изменение же формы усадочной раковины в прибыли от удлиненной сердцевидной к компактной, например, цилиндрической или шаровой увеличивает КПД прибыли. Отказ от прибыли в одном случае и уменьшение ее объема в другом позволяет экономить жидкий металл и повышать выход годного ли1О тья.

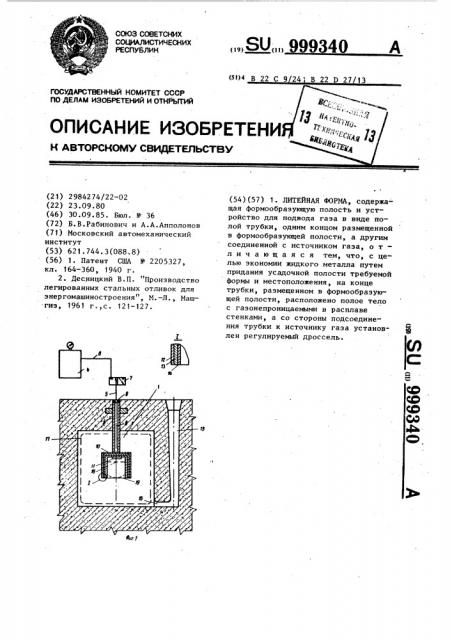

На фиг. 1 изображена схематически литейная форма с устройством для подвода газа, имеющим полое тело с жесткими стенками, на фиг.2 — литей15 ная форма с устройством для подвода газа„ имеющим полое тело в виде замкнутой деформируемой оболочки.

Литейная форма, изображенная на фиг.1, содержит литейную полость 1, 20 устройство для подвода газа, состоящее из полой трубки 2 одним концом расположенной в формообразующей полости 1, а другим закрепленной в форпомощью фиксатора 3 H соединен 25 ной с источником 4 газа через трубопроводы 5 и 6, и воздухораспределитель 7, в канале 8 трубки установлен регулируемый дроссель 9, на конце трубки, выхоцящем в литейную по30 лость, расположено полое тело 10 и газопроницаемая перегородка 11,внешний слой 12 стенки полого тела выполнен, например, из стали, второй слой 13 — из стекловаты, третий слой

14 — из экзотермической смеси.

Ра.бота формы осуществляется следующим образом.

Формообразующую полость 1 заполняют расплавом через стояк 15 и питатель 16. Заполняя полость 1 формы, расплав одновременно входит в полое тело 10, вытесняя из него воздух чеpes канал 8 трубки с максимально открытым дросселем 9, трубопровод 5 и воздухораспределитель 7 в атмосферу.

Соприкосновение расплава с экзотермическим слоем 14 вызывает горение смеси, сопровождающееся выделением тепла, большая часть которого благодаря наличию теплоизоляционного слоя 13 передается расплаву, находящемуся в полом теле 10. В канал трубки 8 расплав не проникает,так как вход в нее закрыт перегородкой 11, пропускающей воздух и не пропускающей жидкий металл. По окончании заливки уменьшаап сечение дросселя 9 и соединяют полое тело с источником 4 газа,переключив воздухораспределитель 7. Давление газа превышает гидростатическое давление столбца расплава от нижнего

"уровня полого тела 10 до верхней точки отливки, но не выше давления столба расплава от нижнего уровня полого тела до входа ь стояк 15, во избежание выброса металла через стояк. Охлаждение расплавленного металла и его кристаллизация вызовут уменьшения объема, оставшегося в жидком состоянии металла. Возникающее уменьшение объема расплава в литейной полости тут же восполняется газом, поступающим внутрь полого тела 10 и собирающимся в нем, а вытесняемый расплав обеспечивает питание затвердевающих областей отливки 17. При этом происходит равномерное по сечению полого тела снижение уровня 18 жидкого расплава, а внешние очертания отливки сохраняются. К окончанию процесса формирования отливки фронт затвердевания подойдет к стенке полого тела сверху, сбоку и к выходу из полого тела, Последние порции жидкого металла на выходе из полого тела застынут в виде слегка вогнутой поверхности 19.

Экспериментально опробовали полое тело с соотношением диаметра к высоте равным 1,4-3,0.

Форма, изображенная на фиг.2, отличается от формы на фиг.1 конструкцией полого тела 10 — оно выполнено в виде замкнутой оболочки, например из стеклоткани, и отсутствием газопроницаемой перегородки.

Работа .формы осуществляется следующим образом.

Литейную полость 1 заполняют расплавом через стояк 15 и питатель 16.

Оболочка выталкивается металлом по мере заполнения формы и занимает вертикальное положение 20. По окончании заливки соединяют полость оболочки с источником 4 газа, переключив воздухораспределитель 7. Давление газа по предыдущему варианту. Охлаждение расплавленного металла и

его кристаллизация вызовут уменьшение объема оставшегося в жидком состоянии металла. Возникающее уменьшение объема металла в литейной полости тут же восполняется газом, поступающим внутрь оболочки и скапливающимся в ней. По мере заполнения оболочки газом, ее складки расправляют999340

Фиг. 2

Корректор В. Гирняк

Редактор П.Горькова Техред О.Неце

Заказ 6643/4 Тираж 746 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4 ся и объем, занимаемый оболочкой, увеличивается, а вытесняемый металл идет на питание отливки. К окончанию процесса формирования отливки оболочка полностью заполняется газом и ее форма приблизится к шаровой 21.

Использование новых конструктивных элементов — полого тела и регулируемого дросселя в известной литейной форме позволяет управлять процессом формирования полости в отливке и прибыли, что дает возможность в одном случае получать отливку с полос тью без прибыли, а в другом — умень шить объем прибыли. В результате экономится жидкий металл и повышается выход годного литья.

Предлагаемая литейная форма была опробована в лабораторных условиях для получения полых отливок из силумина. Эксперименты прдтвердили работоспособность предлагаемой литейной формы. Выход годного для этих отливок составил 907.