Шлакообразующая смесь

Иллюстрации

Показать всеРеферат

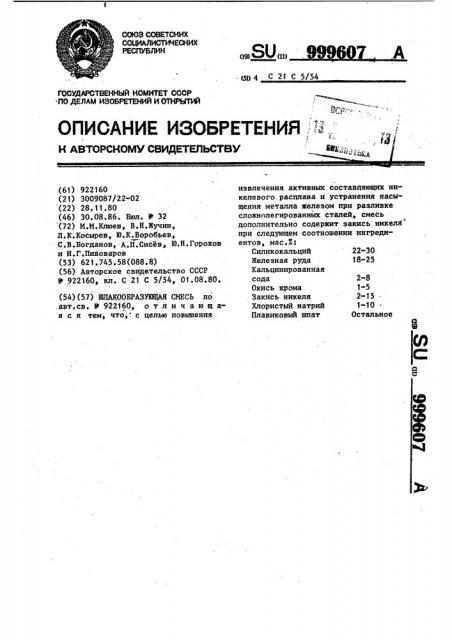

ШЛАКООБРАЗУННЦАЯ СМЕСЬ по авт.св. Н 922160, отличающаяся тем, что, с целью повышения извлечения активных составляющих никелевого расплава и устранения насыщения металла железом при разливке сложнолегированньк сталей, смесь дополнительно содержит закись никеля при следующем соотношении ингредиентов , мас.%: 22-30 Силикокальций 18-25 Железная руда Кальцинированная 2-8 сода 1-5 Окись хрома 2-15 Закись никеля 1-10 Хлористый натрий Плавиковый шпат Остальное (Л с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК а9э аз э — @ээ 4 С 21 С 5/54

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOfNf СВИДЕТЕЛЬСТВУ

2-8

1-5

2-15 .

1-10 .

Остальное

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 922160 (21) 3009087/22-02 (22) 28.11.80 (46) 30.08.86. Бюл. В 32 (72) И.М.Kmoes В.Н.Жучин, Л.К,Косырев, Ю.К Воробьев, С.В.Богданов, A.II,Ñèñåâ, Ю.Н.Горохов и И.Г.Пивоваров (53) 621.745.58(088.8) (56) Авторское свидетельство СССР

У .922160, кл. С 21 С 5/54, 01.08.80. (54) (57) ШЛАКООБРАЗЯОЩАЯ СМЕСЬ по .авт.ев. 9 922160, о т л и ч а ю щ ая с я тем, что, с целью повыпения извлечения активных составляющих никелевого расплава и устранения насыщения металла железом при разливке сложнолегированных сталей, смесь дополнительно содержит закись никел4 прн следующем соотношении ингредиентов, мас.Х:

Силикокальций 22-30

Железная руда 18-25

Кальцинированная сода

Окись хрома . Закись никеля

Хлористый натрий

Плавиковый шпат

9607

45

1 99

Изобретение относится к металлургии, а именно к разливке сложнолегированных никелевых сплавов и может быть использовано для защиты зеркала металла при разливке в изложницы.

Изобретение является дополнительным к авт.св. Р 922160.

При разливке металла в изложницы эта смесь обеспечивает повьш ение извлечения активных составляющих расплава и улучшение качества слитков. Однако применять указанную шлакообразующую смесь для отливки слитков сложнолегированных никелевых сплавов с регламентированным в узких пределах содержанием железа нецелесообразно из-sa угара алюминия, титана, хрома и других активных компонентов металлического расплава и насыщения металла железом при разливке в . изложницы через слой жидкого плака, который наводится в изложнице при расплавлении твердой шлакообразующей смеси. Это приводит к неравномерному распределению содержания легирующих и примесей по высоте слитка, нестабильности свойств металла и увеличению отбраковки металлопродукции при ее передаче.

Целью изобретения является повышение извлечения активных составляю щих никелевого расплава и устранение насыщения металла железом при разливке сложнолегированных сталей.

Для этого предлагаемая шлакообразующая смесь дополнительно содержит закись никеля при следующем соотношении ингредиентов, мас.%:

Силикокальций 22-30

Железная руда 18-25

Кальцинированная сода 2-8

Окись хрома 1-5

Закись никеля 2-15

Хлористый натрий 1-10

Плавиковый шпат Остальное

Положительный эффект от введения в состав шлакообразующей смеси закиси никеля в количестве 2-15% заключается в устранении неконтролируемого восстановления железа из железной руды и перехода железа иэ шлака в металл, что является неприемлемым при разливке сложнолегированных сплавов с регламентированным в узких пределах содержанием железа. Исключение восстановления железа и насыщение им металла достигается за счет восстановления никеля из закиси никеля и

35 перехода никеля в металл, поскольку закись никеля является термодинамически менее устойчивым окислом. чем окислы железа. Снижение содержания закиси никеля менее 2% приводит к неконтролируемому переходу железа в металл из железной руды, а повьппение содержания закиси никеля более

15% приводит к окислению активных составляющих металлического расплава (алюминия, титана, хрома) к некоторому повьш ению содержания железа в металле, а также к спеканию твердой шлакообразующей смеси в изложнице.

Физические свойства сплавов твердых шлакообразующих смесей, приведенных в табл. 1, изучают на высокотем-. пературном микроскопе, а вязкость шлаков — на вибрационном вязкозиметре.

Изобретение иллюстрируется составами шлакообразующих смесей, которые приведены в табл. 1, Химический состав компонентов стандартных образцов смесей удовлетворяет требованиям соответствующих

ГОСТ и ТУ, а железная руда Криворожского месторождения содержит по весу

Fe 0> — 84,5%; 810 13,1%; (NnO +

+ S + P + А1 0з + СаО " Hpn) — остальное. Каждую смесь приготавливают путем перемешивания высушенных и измельченных до однородного состояния компонентов фракции 0,05-0.3 мм.

Сравнение свойств смесей показывает, что введение в состав известной шлакообразующей смеси закиси никеля в количестве 2-15% уменьшает нижний и верхний пределы температур плавления смеси до 760-830 С по сравнению с составами без закиси никеля, для которых эти пределы раво ны 800-840 С; уменьшается максимальное время плавления смесей с 17 с до

15 с, при этом вязкость образующихся шлаков в интервале температур 13501550 С не превышала 1 пз. б

Твердые смеси четырех составов, соответствующих нижнему, двум средним и верхнему прецелам по содержанию ингредиентов в заявляемой смеси опробованы для наведения шлака в изложнице при отливке слитков из никельхромового сплава ЭИ 435. Сплав разливают сверху в круглые изложницы ф 600 кг с прибыльной надставкой, Шлаковую смесь в количестве- 4 кг/т сплава в бумажном пакете помещают Экономический эффект от использования данной шлакообразующей смеси при разливке в изложницы никелевых сплавов ЭИ 435 и Х20Н80 составит

639,6 тыс. руб/год..1 999 на дно изложницы, после чего разливают металл. Разливку металла и охлаждение всех слитков проводят по обычной технологии. Далее слитки обдирают на токарном станке до полного удаления поверхностных дефектов.

Взвешиванием слитков до и после обдирки определяют расход металла, переведенного в. стружку. Макроструктуру слитков изучают на продольных 10 темплетах. Распределение легирующих элементов в слитках определяют химическим методом в пробках, отобранных с поверхности слитков из головной, хвостовой частей слитка. Сравнение результатов по отливке слитков под слоем шлака проводят с результатами разливки металла по существующей на предприятии технологии — без использования шлакообразующих смесей. Ре- 20 зультаты опробования шлакообразующих смесей четырех составов при отливке слитков сплава ЭИ 435 в изложницы представлены в табл. 2, 3.

Шлакообразующая смесь расплавля- 25 ется в изложнице при разливке металла, и на поверхности металлического расплава образуется легкоплавкий жидкоподвижный шлак, который предохраняет зеркало металла от окисления воздухом и способствует получению шлакового гарнисажа между стенками изложницы и слитком. Визуальный осмотр поверхности слитков, отлитых под слоем шлака, показывает удовлет- 35 ворительное качество поверхности.

В этом случае окисные плены, заливины, завороты корки и трещины на поверхности отсутствуют, Однако на высоте 100-250 мм от хвостовой части 40 слитков имеется настыль из нерасплавившейся шлакообразующей смеси. Образование настыли обусловлено повышенным расходом смеси при отливке слитка. При отливке слитков со сме- 45 сью, содержащей 152 закиси никеля, высота настылей была примерно в 2 ра-.

<за больше, чем на слитках, отлитых с меньшим содержанием закики никеля.

Зто указывает на повышение спекае50 мости твердой шлакообразующей смеси с увеличением содержания s ней закиси никеля.

Взвешивание слитков после обдирки показывает, что расход металла в

55 стружку при обдирки слитков, отлитых в изложницах под слоем шлака, снижен

607 4 в 1,5-2 раза по сравнению со слитками, отлитыми без шлака. Сравнительные. . макроструктуры слитков этих вариантов разливки указывает, что шлак имеет хорошие теплоизолирующие свойства, о чем свидетельствует полная локализация усадочной раковины в верхней половине прибыльной части слитка, отлитого под слоем шлака. Шлак не смачивают расплавом и не замешивают в тело слитка, что подтверждено контролем макроструктуры слитка. После выгрузки слитков из изложниц твердый шлак легко отслаивается от стенок изложниц. Это облегчает очистку изложниц от шлака.

Влияние шлакообразующих смесей на распределение легирующих элементов по высоте слитков приведено в табл. 4.

Анализ содержания основных легирующих элементов и образцах из готовной ("Г"), хвостовой ("Х") частей и середины ("С") слитков, отлитых пз одной плавки с использованием твердых шлакообразующих смесей четырех составов в соответствии с табл. 2 и без смесей, показал неравномерное распределение содержания алюминия, титана, хрома и железа в пробах из указанных слитков. Кроме того,. содержание этих элементов в ковшевой пробе и в слитках отличалось между собой. Зто отличие обусловлено различной степенью окисления компонентов никелевого расплава окислителями, входящими в состав шлакообразующих смесей и различной восстановимостью железа из жидкого шлака при разливке металла в изложницы. Наилучшие результаты по распределению легирующих элементов, примесей в слитках сплава

ЭИ 435 и: выходу годного после обдирки слитков получены при отливке слитков со смесью 11 3, применение которой позволило снизить на 52 отн.X расход металла при обдирке поверхности слитков по сравнению с обдирками слитков, отлитых без наведения шлака в изложнице, и устранить колебание химсостава сплава в ковшевой пробе и по высоте слитка.

999607 б

Таблица 1!

Ингредиенты

1 2

3 Известная

22 26

30

Силикокальций

Железная руда 18 22

Окись хрома

Закись никеля

10

Плавиковый шпат

Т а б л и ц а 2

Содержание компонентов (мас.X) в смеси

Компоненты

1 2 3 4

26

Силикокальций

Железная руда

25

Окись хрома

Закись никеля

Кальцинированная сода

5 8

3 10

Хлористый натрий

Плавиковый шлат

Остальное Остальное Осталь- Остальное ное

Кальцинированная сода

Хлористый натрий

Составы шлакообразующих смесей, мас.Ж

1 3

2 8

2 5

1 6

54 30

99960.7

Таблица 3

Влияние способа разливки сплава ЭИ 435 на выход годного после обдирки слитков

Выходгодиого, Х

Количество слитВариант разливки ков, шт

Со смесью

М 1

67,1

11920 11120 . 93,3

Со смесью

У 2

11885 11145 93у8

62,3

20 11910 11230 94э3

Со смесью

Р 3

57,1

Со смесью

У 4 20 11870 10990 92,6

74,1

Без смесей 20 . 11875 10475 88,2

117,9 Масса слитков до обдирки, кг

Масса слитков после обдирки,. кг

Масса стружки при обдирке кг(т черного слитка

1 1

1 I

1 O

1

I д(I

K

1 1

1 1 х

Ц цр . 1

1 !

1 ю4 — 1.0

Ю л

СЧ

О л

О л ь

Ф ь л

С 1 ь л

Ю Ф

Ю л

С}

I Н 1

1 (— — 4

СЧ л о

0О

С 4 л ь

СО

LPI

СЧ л о

СЧ л

t

0I I

1 Р 1

I 1 м о

A ь

lCl

0О

4 ь

СЧ

00 л о л

00 л

Ñ0

СО л

I 1

I I

О 1

1;(!

1

С

Ю л о Ф

D л

Ю

° . ь

С} л о

Ю в

D о л

Ю л

С} ь л о о л о о л о

1 (4

I V

I

О б

° с

СЧ

МЪ л

СЧ

Щ л

СЧ

О\ в

СЧ

0О л

С4 м

1Г)

СЧ

Ю

° ь С}

Ю

Ю л

D л о О

Ю

Ю О

О

1 С4

Ю

D л

Ю ь о л

О о о в о о чь л ь о о о

I л

I D о л о сО ь

Ю л

Ю л о

Ю О

Ю о

°

Ю о о л

О л м

Ю

1Г1 м л

1/ м л

Ю л м л

О л м л

О л л о

О л л

О л

С}

Ю

A о

О л л

M л л о (о!

М СС 1 о о л л ( о о

1

I и о

Ю о

М

Ю л ь

LCI о л о а о

ССЪ

Ю ь

Ill

A о

Х о

И Й

0I

0i СЧ

О й, С

О 0} х

СС I о ! 1

Х I

e I — (X 1

С} 1 1

1 1

0} 1 I

Х I 1 х

М t 1

О

0} I I

I 1 о о

0(1

Ю 1 о

Ю

Щ л

-0

Ю л о

О л о

М о

999607 о

Е4 I

СЧ С 4 о о л л о о

О О

СЧ ч

Ф о о о о

СЧ СЧ л л

Ф ( о о л о о о о о о

О СЧ в

С 4 СЧ О О о о

A °

О О о о

o o, е Ю о о ф л о о о о л л о о ю л с 1 м

Вс Ю о о 3 О О О

Ф о о о о л л с о

СО М

С 4 СЧ л л о о и а

0Î СО л л о о

СГ м

D О л о о о о

A л о о а м

Ф л

С 4 С 4

Щ Щ о о

A A о о

Ch о о о

° .л о о

О л о о о о

° о о а в м м л л о о

СЧ СЧ л л л Ю о о а СС} о о

A л .о о и ьс

Ю

D л

С}

0О ь

Ю л

D О

Ю

С} л ь

IA м л

Ю и

X о

И М

СФ CJ

0} М

5а

Ц о m х!

l

l !

1

1 !

1 о

I о

I

1

СЧ ! о

9 I () I

1 !

1

r, Ю

hatt 1 !

Ф

g A 1

Ф

1 с

Г-Г о

Р 1

С 4 о л о

С 4

С:) л о

C) D м о о о м о л о

СС!

С 4 о

О 1

С4 о о

ill

С4 л о (4

СЧ л о

С 4

С 4 о о

Ch л о

С 4

С!1 л ь 3

О1 л о

Ch л о о (:Ь л ь (;Ь

Ю о

D л о о л о о о л о О

D о

D л

Ф о

D л о о о о о о о о

Ф о

D л ь ь м

° »

С4

С 1 м л

С 4

С \

С»4

1Г) о л

Ch

D о л ь

»С\

СЧ л

С»4

С \

° »

CV е о л о

И о о» о и о л

D О

Ю л о ъО о л

D о

Ю о о о

Ю о о о

° » о о о л о о о

° » о л ь о л о о о о о л ь

D л о ъО о

D л о 3 л о

С

Ct ь л ь

СС!

С Ъ о

l11 м

D л м л о С м л о

О!

С 1 л о о

° » о о л

° » о о л л

D о л

Ф о

D л л

D л ь л ь Ф о о

3/Ъ

D л о

4Г! о л о а о о о

I

Ф

Ы

С6

Ц

Н

С»)

Ф гч

&. и .б а (tt

It î

О

ttt

Е

° » и о

Го ж

Ф

Ф

Itt

Ф ж ж

О

K а

Ф

С:Г

О

С) Ф I

1 Ги

t 1

Г l ! 1 о

I — т!

1

34 и

1 t

1 1

1 t

1

t !

I

1 ! а» ! !

I 1

1 1

I

I — — Г

I

I

1

l

l

I

1 3

1

1

1

1

1 1

l

»

»

i

1 !

l

1

i

1 о о С! о

Ю

999607 о

à — D о: л о