Способ нанесения покрытий из металлического порошка

Иллюстрации

Показать всеРеферат

СНОСОВ НАНЕСЕНИЯ ПОКРЫТИЙ JИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включаюкилй напыление последнего на покрылваемую поверхность к его электроконтактное ярипекание, отличающ и и с я тем, что, с целью повышения качества покрытия, припекание проводят в три стадии, причем первую стадию осуществляют при температуре 0,2-0,4 температуры плавления мате .риала покрытия и давлении 45-60- МПа, вторую - при температуре 0,4-0,8 температуры плавления со снятием давления , а третью стадию осуществляют путем нагрева до температуры 0,9-0,95 температуры плавления при давлении 10-15 КПа. &д О О

СОЮЗ СОЕЕТСНЩ

И ВЮТИЧМ

РЕСПУБЛИК

9<ж В 22 -F 7/04 .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й ABTOPCNOMV СВИД 1ЮЪСТВМ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ ССОР

ПО ДЕЛ4М ИЗОБРЕТЕНИЙ-И ОТНРЫТИЙ (21)3391068/22-02 (22)04,02. 82(46)23,04 ° 83, Бюл, В 15 ,(72)Н. Н. Дорожкин А, М, Яркович;

В. A. Верещагин и М. A. Белоцерковский (71)Институт проблем надежности и

:долговечности маший АБ Белорусской

: ССР .

1(53) 621 ° 762 4(088,8) (55)1. Авторское свидетельство СССР

429117 «лу..Д 22 С 7/00ю 1972 °

2, Патент1Великобритайии Р 1481006, кл. С 7 О, 1977.

„„SU„„. 1013100, А (54) (57) СПОСОБ БАНЕСЕНИ ПОКРЫТИЯ

ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включаю щий напыление последнего йа-покры ваемую поверхность и его электроконтактное ирипекание, .о т л и ч а юшийся тем, что, с целью повышения качества покрытия, припекание проводят в три стадии, причем первую стадию осуществляют при температуре

0,2«0,4 температуры плавления махе,риала покрытия и давлении 45-60 МПа, .вторую - при температуре 0,4-0 8 температуры плавления со снятием давления, а третью стадию осуществляют путем нагрева до температуры 0,9-0,95 температуры плавления при давлении

10-15 ИПа, 1013100

Целью изобретения является повышение качества покрытия;

Поставленная цель достигается тем, что согласно способу нанесения покрытий из металлического порошка, включающему напыление порошка на покрываемую поверхность и его электро контактное припекание последнее проводят в три стадии, причем первую стадию осуществляют при температуре

0,2-0,4 температуры плавления мате" риала покрытия и давлении 45-60 МПа ., вторую - при температуре 0,4-0,8 тем-60 пературы плавления со снятием давле-.." ния, а третью стадию осуществляют путем нагрева до температуры 0,9 0,95 температуры плавления при давлении.

10-15 МПа. 65

Изобретение относится к порошкоЮбй:металлургии, в частности к способаМ."нанесения покрытий из металлического порошка, и может быть использовано для получения на поверхности изделия покрытий с заданными свойствами например, износостойких коррозионностойких, абразивных, Известен способ нанесения покрытий: из порошков, включающий нанесение покрытия путем плазменного или газоплаз менного напыления на изделие конфигурации, локальный нагрев током высокой частоты или пламенем горелки до .600-1400 С и одновременно формование рабочей поверхности при давлении 10100 Мпа пуансоном заданной конфигура ции 1

Недостатком способа является необходимость многократного повторения циклов для покрытий большой толщины,. 20 т,е. многократный локальный наг ев детали до 600-1400 С:токами высокой частоты или пламенем, что приводит к возникновению термических деформа ций детали и отслоению покрытия. . 25

Наиболее близким к предложенному по технической сущности и достигаемо-; му эффекту является способ нанесения покрытия из металлического порошка, включающий напыление .последнего на З0 покрываемую поверхность.и электрокон ,тактное напекание их друг к другу Порошок с помощью плазмыилипламени наносят на поверхность сформовайной заготовки, прикладывают давление и 35 одновременно пропускают ток с заданным количеством циклов с тем, чтобы нагреть порошок до высокой температуры, достаточной для пластической деформации порошка, в результате чего он спекается и припекается к заготовке 2 .

Недостатком известного способа является низкое качество покрытий из-за выдавливания порошка из-под ролика электрода, локальных.цроплав- 45 лений покрытия,сопровождающихся выплесками расплавленного покрытия, Сущность способа заключается в следующем.

На поверхность детали напыляют порошковый слой и осуществляют его нагрев до температуры 0,2-0,4. от температуры плавления материала порошка с одновременным приложением давления 45

60 МПа, При этом обеспечивается механическое разрушение неметаллических пленок, образовавшихся на поверхности частиц порошка в процессе напыления и состоящих из флюсов, выступающих на частицах в процессе их нагрева, окислов и продуктов из взаимодействия, тем самым стабилизируется электрическое сопротивление слоя, которое достигает значения 200-230 " 10 ом см. Нагрев до температуры 0,2- .

0,4 от температуры плавления материала порошка, приводит к снижению электрического сопротивления слоя при условии отсутствия пластической деформации частиц порошка и сохранения размеров и формы наполнителя, В дальнейшем осуществляется .нагрев покрытия без давления до температуры

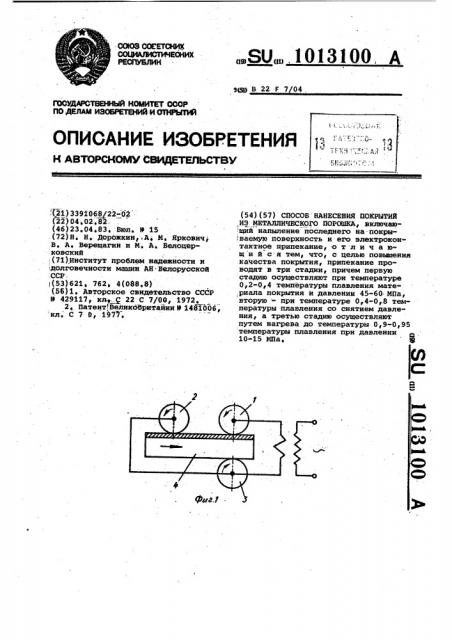

0,4-0,8 от температуры плавления матерйала порошка, что приводит к снижению удельного электрического сопротивления слоя до минимального значения. Отсутствие давления элек,трода при HarpeBe обеспечивает-,свободное перераспределенйе, частичный угар и удаление неметаллических включений и пленок из покрытия, кроме того, замедляются процессы рекристаллизации и образования вторичных структур, т.е, сохраняется наследственная функциональная структура порошка. После достижения слоем минимального и стабильного по сечению электричес« кого сопротивления к нему прикладывают давление в 10 15 ХПа и пропускают ток, который нагревает порошковый слой до температуры 0,9-0,95 от температуры плавления материала порошка, При этой .температуре происходит спекание и припекание, порошкового слоя к основе, причем основная часть энергии выделяется на границе, порошковый слой - основа и идет;на образование прочной металлической связи. Давление 10-15 MIIa îáåñïå÷èвает доуплотнение порошкового слоя и дает возможность, получить высокие физико-механические свойства покрытий за счет сохранения наследственных функциональных структур и незначительной рекристаллизации, На фиг. 1 показана технологическая схема реализации. способа при помощи роликовых электродовр на фиг. 2— технологическая схема реализации способа при помощи электродов-пуансонов, Схема реализации способа (фиг. 1J включает верхний роликовый электрод

1, роликовый электрод 2, нижний элек--. 1013100

6-10 кй до012q

До 0 12 с

0,01 м/с

10;

8-12кА

18-22 кА

120 мм

60 мм

Л.Поррстость, %

Менее 1

3-5:

3-5

Более 10 - 7-8

3-5

Прочность сцепления, .ИПа 270-300

220-230 200-210 250-280 190-200 180-200

Твердость, HRC

63-65

50-53

58-60 49-50 Потери порошкагЪ

Менее 5

12-16

Зона терI ,моэдиянияф мм

Вг15-Ор25 0,2

0 1-Ог2

Потери абразив;ного напол,нителя, В

До 40

5-10 тродный вал 3, образец 4 для нане-, сения покрытия. . Пример, Покрытие наносят на ,плоские образцы размером 150х40х х10 мм .из Ст. 3 после их обезжиривания и дробеструйной обработки .

Порошковый слой толщиной 1,5 мм наносят. горелкой типа ГЬЛ.-6-73 с наконечником г1 4 на следующих ре жимахг

Э

Расход кислорода 0,74 м /ч.

Расход ацетилена . 0,6 м /ч

Расход порошка 4,5 кг/ч

Дистанция напыления, . 160 мм

В качестве материала покрытия ис-. пользуют сйлав ПН-ХН80С4Р4.

ГОСТ 21448-75 с размером частиц порошка .63-160 мкм. Припекание напыленного слоя осуществляют на.установ.ке.УКП-100. Напыленный образец пода- ют в зону припекаиия, после чего ме-. ханизЫл нагружения осуществляют кон-

-такт роликовых электродов с покрытием25 ,на образце Током,.проходящим от электрода,.нагревают:напыленный слой до температуры 0,2 от температуры плавления, затем слой нагревают дотемпературы 0,4 от температуры плав- З> .ления, после чего слой окончательно

:. нагревается до температуры О,95 от температуры плавления; Замер темге-. ;ратуры.осуществляют .хромель-алюмеле-. вой термопарой при следующих режимах- .;.:

Ток в зоне первого роликового электрода 1 .

Длительность импульса тока

Длительность паузы

Скорость припек ания.

Ток на участке между электродом 1 и электродом 2.

Ток в зоне роликового электрода 2 .

Диаметр роликовых электродов...ц Ширина роликовых электродов 10 мм

Толщина полученного покрытия 1,2»1 3 мм

Толщина напыленного покрытия 1,5 мм

Полученное покрытие характеризуется следующими физико-механическими свойствамиг пористостью .менее 1-5%, твердостью 65 HRC, прочностью сцепления с основной 270-300 МПа Эона термического влияния.составляет не . более 0,1-0 2 мм. При припекании покрытия потеря пор<яака от его выдавливания-из-под роликовых электродов составляет 5-8В, ° Сравнительные свойства покрытий, полученных известным и предложенным способом, приведены в таблице.

Менее 5 До 10. 10-14

Ог15 Or25 "Ог2 .Or3 ДуЗ - r"

1013100

Составитель В. Нарва

Техред К.йыцьо

Редактор T. Кугрышева

Корректор М. Шарошн

Заказ 2878/15 Тираж 811 . Подписное

ВНИИПИ Гасударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г, ужгород, ул. Проектная, 4

Как следует из приведенных данных, покрытие,.полученное предложенным способом по сравнению с покрытием, полученным известным способом характеризуется более высокой плотностыь и износостойкостъю. При этом в 1,5 раза снижаются потери порошка от выдавливания из-под роликовых электродов.