Отопительный горн обжиговых конвейерных машин

Иллюстрации

Показать всеРеферат

ОТОПИТЕЛЬНЫЙ ГОРН ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИН, содержащий переточный коллектор, корпус, топливосжигающие устройства, кладку, разделительные перегородки между технологическими секциями и трубопроводы отвода газов, отличающийся тем, что, с целью устранения перегрева металла обжиговых тележек и увеличения срока эксплуатации тележек и всего обжигового оборудования, отопительный горн выполнен с отверстиями в перегородке между секцией подогрева и второй секцией сушки с суммарной площадью отверстий, равной 0,2-0,t площади поперечного сечения горна, и снабжен газоходом, расположенным между второй и первой секциями сушки с площадью , равной 1,05-1,25 площади сече-. НИИ отверстий в перегородке, при этом газоход и отверстия в перегородке снаб-jj жены подвижными шиберами, а газоход между второй и первой секциями сушки (Л и трубопровод отводимых из первой секс ции сушки газов снабжен дроссельными патрубками с площадью, равной 0,А-0,7 площади газохода между второй и первой секциями сушки ю Од 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SIJ„„1023187 ш Р 27 В 21/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3221720/??-07 (22) 22.12.80 (46) 15.06.83. Бюл. 8 22 (72) В.А. Тверитин, С.H. Евстюгин, Г.N. Майзель, P.Ô. Кузнецов, А.Я. Колотов, Я.Л. Белоцерковский, Н.F. Доманов, М.Х. Фастовский, А.А. Семенов и Ю.П. Кудрин (71) Всесоюзный научно-исследовательский институт металлургической теплотехники (53) 669.1:622.785.5(088.8) (56) 1. Бережной Н.Н. и др. Производство железорудных окатышей. М., "Недра", 1977.

2. Авторское свидетельство СССР

N 664005, кл. F 27 В 21/06, 1978. (54) (57) ОТОПИТЕЛЬНЫЙ ГОРН ОБЖИГОВЫХ

КОНВЕЙЕРНЫХ МАЛИН, содержащий переточный коллектор, корпус, топливосжигающие устройства, кладку, разделительные перегородки между технологическими секциями и трубопроводы отвода газов, отличающийся тем, что, с целью устранения перегре-. ва металла обжиговых тележек и увеличения срока эксплуатации тележек и всего обжигового оборудования, отопи" тельный горн выполнен с отверстиями в перегородке между секцией подогрева и второй секцией сушки с суммарной площадью отверстий, равной 0,2-0,4 площа-. ди поперечного сечения горна, и снабжен газоходом, расположенным между .второй и первой секциями сушки с пло.щадью, равной 1,05-1,25 площади сечений отверстий в перегородке, при этом газоход и отверстия в перегородке снаб ". жены подвижными шиберами, а газоход . ® между второй и первой секциями сушки и трубопровод отводимых из первой секции сушки газов снабжен дроссельными патрубками с площадью, равной 0,4-0,7 площади газохода между второй и первой Я секциями сушки. Ма

1023187

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к конструкции обжиговых машин конвейерного типа.

Известны отопительные горны обжиговых конвейерных машин, состоящие из корпуса, топливосжигающих устройств, кладки, разделительных перегородок между технологическими секциями и колпака зоны сушки Е17.

1О

Недостатками известных устройств являются неизбежность выключения горелок при остановках машины для исклю. чения перегрева металла обжиговых тележек и прогорания колосников, зна-чительное увеличение продолжительности остановок вследствие необходимости выключения и розжига горелок и, как результат, понижение производительности обжиговых машин, отсут- 20 ствие возможности регулирования пере" тока газопотоков между технологическими секциями во время остановок машины.

Наиболее близким к изобретению по 25 технической сущности и достигаемому ре зультату является устройство, содержащее отопительный горн обжиговых конвейерных машин с переточным коллектором, состояц ий иэ корпуса, топливо- З0 сЖигающих устройств, кладки и разделительных перегородок между технологическими секциями и трубопроводов.отвода газов 127.

Недостатком этой конструкции яв 35 ляется отсутствие сброса дымовых газов минуя слой и обжиговые тележки.

При кратковременных остановках машин дымовые газы, даже при закрытых на" правляющих аппаратах вентиляторов, 4, просасыааются через слой, нагревая металл обжиговых тележек выше допусти мых температур эксплуатации. !

Цель изобретения - устранение пере грева металла обжиговых тележек и 45 увеличение срока эксплуатации тележек и всего обжигового оборудования.

Поставленная цель достигается тем, что в отопительном горне обжиговых конвейерных машин, содержащем пере- 50 точный коллектор, корпус, топливосжигающие устройства, кладку, разделительные перегородки между технологическими секциями и сбросные трубопроводы, отопительный горн выполнен с. отверстиями в перегородке между секцией подогрева, и второй секцией сушки с суммарной площадью отверстий, равной 0,2-0,4 площади поперечного сечения горна, и снабжен газоходом между второй и первой секциями сушки с площадью, равной 1,05-1,25 площади сечений отверстий а перегородке, при этом гаэоход и отверстия в перегородке снабжены подвижными шиберами, а газоход между второй и первой секциями сушки, а также сбросной трубопровод отводимых иэ первой секции сушки газов снабжены дроссельными патрубками с площадью, равной 0,40,7 плоц|ади газохода между второй и первой секциями сушки.

Эксплуатация обжиговых конвейерных машин большой мощности показывает, что одним из их существенных недостатков является перегрев металлоконструкций обжиговых тележек во время технологических остановок машины (при смене обжиговых тележек,колосников и т.п.) . Устранение перегрева при существующей конструкции горна возможно только при отключении топливосжигающих устройств (горелок) . Однако отключение горелок приводит к существенному увеличению продолжительности остановок (так как необходимо время на отключение и розжиг горелок, на восстановление рабочего режима и др. ) и, следовательно, к значительному уменьшению производительности обжиговых машин. C другой стороны, остановка обжиговых машин при работающих горелках (даже при снижении их тепловой нагрузки) приводит к быстрому возрастанию температур на границе "постель-колосники" и быстрому прогоранию колосников и других элементов конструкции обжиговых тележек. Поэтому отвод горячего газа-теплоносителя ао время остановок через колосниковое поле и вакуумкамеры недопустим. Отвод теплоносителя из секций подогрева и обжига (температура газов во веемя остановок машины превышает 1000 С) через переточный коллектор и свечу, расположенную над зоной охлаждения 1, также нецелесообразен, так как это связано с опрокидыаанием потока дымовых газов из горна в переточный коллектор, а при пуске машины " к возвращению потока из переточного коллектора в горн. Такое реаерсирование потоков сложно осуществить оперативно в реальных условиях. Кроме того, сбросить из горна через свечу весь объем газов невозможно из-эа ограниченности ее размеров. В предлагаемом изобретении разз 10231" работана конструкция горна, предусиаТривающая возможность отвода горячЕго газа-теплоносителя непосредственно из объема горна обжиговой машины че" рез колпак первой секции сушки в ды5 мовую трубу. При этом горячий газ-теплоноситель минует колосниковое поле и стойкость обжиговых тележек су. щественно возрастает.

Для рационального отвода дымовых газов из горна обжиговой машины (при ее остановках) в перегородке между секцией подогрева и второй секцией сушки должны быть изготовлены отверстия, а вторая секция сушки соединена газоходом с первой секцией сушки. Тогда при остановке машины отсасывающие тракты машины перекрываются, а через систему отверстий в перегородке и газоходы горновые газы последовательно (под действием избыточного давления)

20 поступают во вторую секцию сушки, где они разбавляются первичным и вторичным воздухом до более низких температур. Разбавленные дымовые t-as транспортируются далее через га25 зоход, где также разбавляются атмосферным воздухом до 400-500 С, 8 первой секции сушки этот теплоноситель еще разбавляется продуктами насыщенного водой воздуха, прошедшего через сырой слой и далее через газоход с патрубком разбавления теплоносителя, последний дымососом сбрасывается вдымовую трубу с температурой, не пре. вышающей допустимую по условиям экс- З5 . плуатации дымососов. Такая транспортировка продуктов сгорания предусмат. ривает последовательное разбавление высокотемпературных газов до требуемых температур по пути эвакуации их. 4о

Таким образом, основные элементы rop на реконструкции не подвергаются,. за исключением изготовления отверстий с шиберами, газохода и дросселей подсоса атмосферного воздуха. 45

Отверстия в перегородке между сек" циями второй сушки и подогрева, а также газоход между второй и первог секциями сушки должны быть открыты только во время остановки машины.

Во время эксплуатации машины они перекрыты. Открывание (закрывание) отверстий осуществляется посредством .подвижных глухих шиберов, передвигаемых расположенным вне горна подъем- 55 ным механизмом. Подвижные шиберы изго.. товляются в огнеупорном исполнении и размещаются в зоне второй секции суш7 4 ки, т.е..при относительно -невысоких температурах, и поэтому. имеют высо" кую стойкость.

Суммарное сечение отверстий в пе" регородке между секциями подогрева и второй сушки должно составлять 0,20 4 от поперечного сечения горна. При сечении отверстий меньшем .0,2 сечения горна существенно возрастает их аэро. динамическое сопротивление и становится невозможным сбросить весь поток . горячего газа-теплоносителя в дымовую трубу, при сечении большем 0,4, стойкость конструкции перегородки между зонами второй сушки и подогрева снижа. ется.

Площадь сечения газохода между сек. циями первой и второй, сушки должна составлять 1,05-1,25 площади сечений в перегородке между секциями подогре" ва .и второй сушки. Пределы изменения площади газохода обусловлены газодинамическим сопротивлением.

8 газоходе, через патрубок подсоса атмосферного воздуха газ-теплоноситель разбавляется до 400-500 С и с такой температурой поступает в секцию пер" вой сушки, Здесь температура теплоносителя еще снижается за счет проди тов сушки слоя до 200-306 С, и этот теплоноситель поступает в отсасываю" . щий тракт дымососа, где также предусмотрено разбавление теплоносителя атмосферным воздухом.

Сечение (диаметр) патрубков для подсоса холодного воздуха должно со-. ставлять 0,4-0,7 площади сечения газо хода между первой и второй секциями сушки. При диаметре патрубка мень- шем 0,4 сечения газохода не удается уменьшить температуру сбрасываемых газов до требуемых по условиям работы тягодутьевого оборудования величин.

При диаметре патрубка большвм 0 7 сечения газохода условия работы эксгаус. тера уже не улучшаются. Дроссельный патрубок должен -работать s автомати- . ческом режиме, чтобы температура смеси горячих газов и воздуха не превышала 2ОО С.

Сущность изобретения заключается в конструктивном оформлении. горна обжи" говой конвейерной машины, обеспечивающем во время остановок отвод горячего газа-теплоносителя из горна, ми-нуя обжиговые тележки, непосредственно в дымовую трубу.

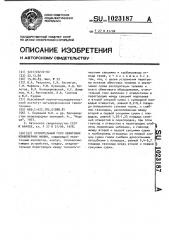

На чертеже схематически представлеНо принципиальное устройство отопитель

$ 10231 ного горна обжиговой конвейерной машины с переточным коллектором и распре" деление на машине отдельных технологических секций.

Отопительный горн 1 с переточным коллектором 2 состоит из корпуса 3, топлияосжигающих устройств 4, кладки (услсввно не показана), разделитель ных перегородок 5 между технологическими секциями сбросного колпака б первой зоны сушки и труб 7 для сброса уходящих газов. Разделительная перегородка между секциями подогрева 8 и второй сушки 9 имеет отверстия 10 для прохода горячего газа. Вторая сек 15 ция 9 сушки соединена с первой секцией l1 сушки газоходом 12. Отверстия 10 и газоход 12 оборудованы подвижными шиберами 13. На трубопроводе отводимых из первой секции сушки газов установлены дроссельные патрубки 14 с регулирующими шиберами 15.

Отопительный горн расположен над подвижной колосниковой решеткой lá и снабжен системой тягодутьевых трактов 5 и установок 1 .

Отопительный горн работает следующим образом.

Во время эксплуатации машины отверстия 10 в перегородке и газоход 12 перекрывают шиберами 13. Переток между зонами подогрева второй и первой секциями сушки в это время отсутствует. Топливосжигающие устройства работают в технологическом режиме эксплуатации, горячий газ35 теплоноситель просасывают через слой окатышей, подвергают их упрочняющему обжигу и вентиляторами через вакуумкамеры отводят на рециркуляцию и в дымовую трубу.

Во время остановок машины (обычно кратковременных шиберы 13 открывают отверстия 10 и газоход 12. Одновременно перекрывают шиберы на тракте вентиляторов для отвода газов из секций подогрева, обжига и рекуперации. Дутьевые дымососы и низкотемпературные тракты отсоса (из первой секции сушки, второй охлаждения) продолжают работать. При этом горячий газ из секций подогрева и обжига через отверстия 10 просасывают сначала во вторую секцию 9 сушки и затем через газоход 12 в первую секцию 11 сушки. Из этой зоны дымососом горячие газы сбрасывают в дымовую трубу.

Предварительно перед первой. секцией сушки и перед дымососом .газы разбавля

87 ют холодным воздухом, поступающим через патрубки !4. Посредством регулирующих шиберов 15 температуру смеси газов перед дымососом поддерживают о не выше 200 С. Указанный режим работы поддерживают в течение всей остановки машины, После пуска машины шиберы 13 закрывают, шиберы вентиляторов секций подогрева, обжига и рекуперации открывают и возобновляют нормальн ый режим эксплуатации обжигового оборудования.

Указанный режим эксплуатации обжиговой машины возможен при наличии от верстий 10 в перегородке между зонами подогрева и второй секции сушки, газохода 12, подвижных шиберов 13 и дроссельных патрубков 14. Причем суммарное сечение отверстий 10 должно быть равным 0,3 площади поперечного сечения горна. Например, для обжиговой малины типа 0К-$70 с поперечным сечением горна 3,5 х 4,0 = 14 м согласно формуле изобретения в перегородке должно быть две отверстия по (0,3 14) :7. = ?,10 м каждое. Только в этом случае будет беспрепятственно передан весь обьем газов из зон подогрева и обжига во вторую секцию сушки. Дальнейшую беспрепятственную передачу газов из второй секции сушки в первую секцию сушки через газоход 12 обеспечивают тем, что площадь сечения газохода равна 1,1 от площади сечения отверстий 1О, т.е. 1,1 "

«2 10 2 = 4,6 м

Температура газов, отводимых из г горна зоны обжига, составляет наприо, мер, i!00 С. Для понижения их температуры перед первой секцией сушки до

450 С через дроссельный патрубок„ он должен быть изготовлен с сечением, равным 0,6 площади газохода между пер. вой и второй секциями сушки, т.е.

0,6 4,6 = 2,8 м, При указанных геометрических размерах отверстий l0, газохода 12 и патрубка 14, а также наличии шиберов 13 обеспечиваются надежное удаление из горна всего обьема горячих газов (при остановках машины) и требуемый по технологии температурно-временной режим обжига окатышей (при движении обжиговых тележек).

Применение изобретения обеспечивает повышение срока эксплуатации колосниковык тележек (без замены колос ° иков) в 1,5 раза и увеличение производительности обжиговых машин на 3-Я.

Ожидаемый экономический эффект составляет 90 тыс.руб. на 1 млн. т окатышей.

1023187

ВНИИПИ Заказ 4194/2б Тираж,Ь15 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4