Способ обработки материалов

Иллюстрации

Показать всеРеферат

СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ, включающий нанесение пленки диффузанта на их поверхность и облучение лазером, работающим в режиме . модулированной добротности, отличающийся тем, что, о целью повышения коррозионной стойкости, износостойкости, твердости материала, пленку диффузанта наносят ввиде последовательных слоев различных элементов или их сплавов толщиной 10 -10 А и облучение ведут импульсами лазерного излучения с , плотностью мощности в диапазоне Вт/см. -

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 3(51) С 30 В 31 20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.(21) 3404459/23-26 (22) 01.03.82 (46) 23.11.83 Бюл. 9 43 (72) Ю.А..Быковский,. В.Н.Неволин, В.Ю. Фоминский; В. К. Аникии и Л.Н.Ливинцев (71) Московский ордена Трудового

Красного Знамени инженерно-физический институт (53) 621.315.592(088.8) (56) l. Патент Франции 9 2188310, (ля Н 01 J 3/00,.21.03.72 °

2 ° Ayers J .D.,Schasfer R.Э.

Consolidation of plasmasprayed .coatings by laser remelting.

ЗР1Е, 1979, .198, р. 57-64 (прототип). (54) (57) СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ, включающий нанесение пленки диффузанта на их поверхность и облучение лазером, работающим s режиме модулированной добротности, о т л ич.а ю шийся тем, что, с целью повышения корроэионной стойкости, иэносостойкости, твердости материала, пленку -диффуэанта наносят в виде последовательных слоев различных элементов нли их сплавов толо

;щиной 10 -10 А и облучение ведут импульсами лазерного излучения с, . плотностью мощности в диапазоне 10з. 10 Вт(см

10557 84

Изобретение относится к способам обработки материалов лазерным пучком и может быть использовано в технологии металлов и полупроводниковой .» электронике при производстве материалов с повышенной корроэионно- и износостойкостью.

Известен способ обработки материалов,включающий нанесение пленки диф-, фуэанта на их поверхность и облучение лазером, работающим в режиме модули рованной добротности. В основе известного способа лежит процесс диффузии примеси из нанесенной пленки в условиях термического равновесия под действием лазера. Длительность 15 импульса лазера составляет 0,5—

3 мсЦ.

Укаэанный способ применяется пре. имущественно для легирования полупроводников и обладает рядом недос- 2О татков: ограничен круг внедряемых элементов, который определяется .растворимостью примеси в Материале; невозможно проведение одновременного сложного легирования несколькими. элементами, резко отличающимися растворимостью в легируемом материа. ле с заданной концентрацией компонент примеси. Способ принципиально не позволяет создавать метаста-. бильные поверхностные сплавы из-за малой скорости ввода энергии в образец. Для получения сильно легиро. ванных поверхностных сплавов требуются значительные затраты времени, которые определяются скоростями диффузии примеси в материале.

;Невозможно в одном технологическом процессе совместить процессы легиро-: вания примесью g заданной концентрацией и изменения структуры поверх- ® ностного слоя что часто является определяющим фактором в изменении поверхностных свойств материалов.

Наиболее близким к предлагаемому по техническому решению является спо-45 соб обработки материалов, включающий нанесение пленки диффузанта на их поверхность и облучения лазером.Толщина пленки составляет 100-1000 мкм, облучение ведут С01лазером в течение 50 нескольких миллисекунд при плотности ,мощности излучения 10 ВТ/см f2) .

Известный способ обработки позволя; ет только при совместимости матерна лов пленки и подложки улучшать коррозионную стойкость и не позволяет улучшать износостойкость. Учет совместимости материалов пленки и подложки является серьезным недостатком известного способа. Кроме то- 60 го, обработка материалом известным способом на воздухе приводит к силь. ному окислению поверхности, что отрицательно влияет на корроэионную

СТОЙКОСТЬ И ИЗНОСОСТОЙКОСТЬ ° УСЛО- g5 вня облучения по известному способу такие, что плавится только пленка, а подложка не плавится, что в свою очередь не обеспечивает глубокое проникновение примеси из пленки в подложку. :. Целью изобретения является повышение коррозионной стойкости, износостойкости, твердости материала.

Поставленная цель достигается тем, что по известному способу обработки материалов,. включающему нанесение пленки диффуэанта на их поверхность и облучение лазером, работающим в режиме модулированной добротности, пленку диффуэанта на-. носят в виде последовательных слоев различных элементов или их сплавов толщиной 10 -10 A и облучение ве2 дут импульсами лазерного излучения с плотностью мощности в диапазоне . 108-10 BT/cM2.

При плотностях мощности излучения меньших 100 Вт/см не происходит сильного разогрева материала (для ряда материалов температура не достигает температуры плавления), вследствие чего процесс легирования идет неэффективно, толщина легированного слоя мала, получаемые концентрации примеси незначительны,, что не приводит к улучшению коррозионно- и износостойкости материала.

При плотностях мощности больших, чем 10 Вт/см, наоборот, в начальной стадии взаимодействия излучения с материалом происходит быстрый разогрев материала и его испарение, Затем большая часть падающей энергии поглощается образующимся паром и идет его ионизация. Значительный вынос массы, экранирование основы образующейся плазмой и, как следсте вие, недостаточный нагрев материала препятствует .эффективному процессу легирования и приводит к значительной потере диффузанта;

Выбор толщины пленки диффузанта в диапазоне 10 -104 А определяется

Z требованием получения однородного по поверхности, достаточно глубокого поверхностного сплава, обладающего хорошим сцеплением с матрицей исходного материала. При толщинах о пленки меньших, чем 10 А на поверхности материала после облучения лазерным импульсом не образуется, сплошного защитного слоя, а получается очень тонкий поверхностный сплав, характеризующийся значительной неоднородностью распределения внедряемых элементов по поверхности. Такой тонкий и неоднородный по поверхности сплав существенно не влияет на поверхностные свойства исходного материала. 1055784

Нанесение пленок диффузанта толщиной большей, чем 10" А приводит к тому., что облучение импульсами лазера, работающего в режиме модулированной добротности, не приводит к сильному разогреву и плавлению исходного материала. Вследствие этого не происходит заметной диффу эии легирующего материала иэ пленки в матрицу исходного материала.

Сплав материалов не образуется, а поверхностная пленка обладает йлохими защитными свойствами.

Предлагаемый способ позволяет -проводить одновременное сложное легирование осНоВН несколькими элементами. В данном случае примесная пленка

I формируется в виде сэндвича из различных материалов.. Варьируя и задавая толщины слоей в пленке для различных элементов, с. учетом их физико-химических параметров, можно, используя соответствующие плотности мощности лазерного излучения,получать поверхностные сплавы с определенным, заданным составом примеси.

Тем самым можно добиваться программируемого изменения физических и химических свойств материалов, повышать их коррозибнную стойкость, твердость, износостойкость.

Пленку диффузанта можно формировать в виде гомогенного сплава.

Изменяя относительную концентрацию примесей в гомогенной пленке, можно после облучения получать поверхностные сплавы заданной концентрации;

Предлагаемый способ позволяет одновременно с легированием основы изменять структуру поверхностного сплава. Подбором соответствующей композиции примесей и выбором определенной плотности мощности излучения можно аморфизировать поверхностный слой исходного материала. Например, облучая лазером примесную пленку. на железе, формируе.мую в виде сэндвича из последовательных слоев хрома, бора, фосфора, где бор и фосфор играют роль аморфизирующих добавок, а хром — легирующий элемент, удается получить поверхностный аморфный сплав желе-., за с хромом.

Пример 1. Для повышения коррозионной стойкости и твердости стали марки Х25 на полированную поверхность исходного образца напыляют слой никеля. Образец имеет размеры lxl см и толщину 1 мм.

Напыление проводят в вакууме 510 ммрт. ст. Образец с пленкой диффузанта облучают на воздухе из.лучением неодимового лазера (Я = .ю1,06 мкм), работающего в режиме модулированной добротности; Плотность мощности излучения составляет 5 ° 10 Вт/см . Толщину пленки напыленного никеля для разных образцов берут равной 100,200,300р400р

600 1000 А.

Коррозионную стойкость облученных образцов исследуют потенциоста тическим методом на потенциостате

П-5827 М в 1 н. растворе серной кислоты при 25 С. Микротвердость измеряют на микротвердомере ПМТ-3 при нагрузке 50 г.

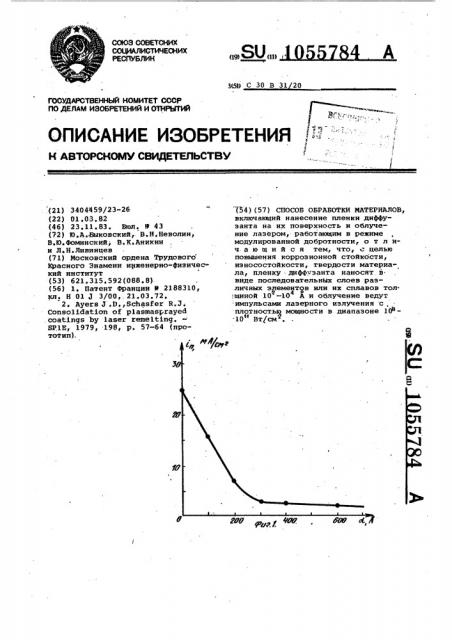

На фиг. 1 показана зависимость тока пассивации образцов стали Х25 .(lp ) от толщины (d) пленки никеля после лазерного облучения.

15 Из фиг. 1 видно,что для тех об-;разцов, на которые напыляют пленки никеля больше 200 A после облучения ,лазерным. излучением с потоком мощнос-. ти, равным 5 10 Вт/см ток пассива: ции уменьшается более, чем в 9 раз. .Уменьшение тока пассивации свиДетельствует о значительном увеличении коррозионной стойкости стали Х25 в растворе серной кислоты после о6работки °

Результаты измерения микротвердости образцов стали Х25 до и после обработки представлены в табл. 1.

Из табл.. 1 видно, что использование предлагаемого способа .позволя30 ет увеличить микротвердость стали

Х25 в несколько раз.

Пример 2 -. На полированные образцы .стали Х25, имеющие размеры

lхl см и толщину 1 мм, напыляют мо-: либден. Напыление производят в вакууме 10 мм рт. ст. Толщина напыленного слоя составляет 1500 X. Облу- чение проводят в вакууме 5, 10 мм рт. ст. лазером на неодимовом стек40 ле ()I =1,06 мкм), работающим в ре- . жиме гигантского импульса. Плотность мощности падающего излучения составляет в первом случае 5, ; 10 BT/ñì, во второй — 5 10 BT/cì го

45 в третьем — 5. 10 Вт/см . Обработанные образцы исследуют на коррозионную стойкость потенциостатическим .методом в 1 н. растворе серной кислоты на потенциостате П-5827М.

На фиг. 2 показана зависимость тока пассивации обработанных образцов от плотности мощности лазерного излу.чения. .Из фиг. ".видно, что при напылении о

1500 А молибдена на сталь Х25 и облучении лазерным излучением с плотностью мощности 5 10 Вт/см ток

9 2 пассивации уменьшается более, чем на порядок, что свидетельствует о значительном увеличении коррозионной стойкости об(аботанных образцов по сравнению с. необработанными.

Микротвердость измеряют на микротвердомере ПМТ-3 при нагрузке 50, r.

Результаты измерения микротвердости

1055784 до и после обработки представлены в табл. 2, Представленные в табл. 2 результаты. свидетельствуют о значительном увеличении микротвердости стали Х25 после обработки лазерным из; мучением в сочетании с поверхностным легированием молибденом.

Пример 3. На полированную поверхность железа армко напыляют в вакууме 5,.10 мм рт. ст. пленку в виде сэндвича. Сначала напыляют слой-фосфора толщиной 300 А, затем слой никеля толщиной 900 1. Облуче« ние ведут на воздухе рубиновым лазе

1 ром, работающим в режиме модулированной добротности с плотностью мощности 10 Вт/см .Образец имеет, размеры 1х1 см и толщину l мм.

Измереиие Микротвердости прОводят на приборе ПМТ-3 с нагрузкой

50 г. Корроэионную стойкость оце» нивают по току полной пассивации на анодной потенциостатической полярнзационной кривой, которую снимают на потенциостате П-5827М в растворе 600 г/л гидроокиси натрия,;

Реэультатй,измерения микротвердости и тока полной пассивации для об- разца до и после обработки представ лены в табл. 3.

Из табл, 3 видно, что обработка исходного обраэца по предлагаемому способу более чем на порядок уменьщает ток полной пассивации,что сви»

:детельствует о.значительном увеличении коррозионной стойкости образ ца и в несколько раз увеличивает микротвердость образца.

Пример „4, На полированную, . поверхность железа армко напыляюсь в вакууме 5 10 мм рт. ст. пленку в виде сэндвича. Сначала,напыляют слой фосфора толщиной 300 А, затем слой углерода толщиной 150 А, а затем слой никеля толщиной 1300 A. Облуче ние ведут в вакууме 10 " мм рт. ст. неодимовы л лазером работающим в режиме модулированной добротности с плотностью мощности в импульсе—

10 Вт/cM . Образец имеет размеры

И

1х1 см и толщину 1 мм.

Измерение микротвердОсти проводя У на микротвердомере ПМТ«З с нагрузкой 50 r. Коррозионную стойкость исследуют потенциостатическим методом на потенциостате П-5827М в растворе 600 г/л гидроокиси натрия.

Результаты измерения микротвердости и значения токов полной пассивации для образца до и после обработки представлены в табл. 4.

Представленные в табл.4 результаты показывают, что легирование железа .никелем в сочетании с аморфи. зирующими добавками — фосфором и углеродом - с .использованием лазерно го излучения приводит к увеличению коррозионной стойкости (оцениваемой по току полной нассивации) более, чем на два порядка и к значительно-, му увеличению микротвердости.

Пример 5. На полированную поверхность образцов стали ЗОХ13, имеющих раэмерй 1х1 см и толщину

1 мм,. напыляют в вакууме 5, 10 мм рт. ст. гомогенную пленку карбида вольфрама толщиной 1100А. Облучают, на воздухе лазером на неодимовом стекле, работающем в режиме модулированной добротности. Плотность мощ )5 ности в импульсе излучения составля= ет 5 ° 10 Вт/см

Микротвердость измеряют на микротвердомере ПМТ-3 с нагрузкой 50 г.

Коррозионную стойкость исследуют по тенциостатическим методом в 30%-ном растворе азотнокислого натрия прй

95 С на потенциостате П-5827М. В . о табл.5 приведены результаты иэмере» ния микротвердости и значения тока полной пассивации на анодной потенциостатической поляризационной кри.-. вой для образца до и после обработки.

ЗО

Из табл. 5 следует, что обработка стали ЗОХ13 предлагаемым способом позволяет существенно повысить микротвердость поверхностного слоя и увеличить era коррозионную стойкость.

Пример б. На полированную поверхность образца меди (99,9Ъ.) напыляют пленку циркония Напыление

4О ведут в вакууме 10 мм рт. ст. Размеры образца 1х1 см толщина 1 мм.

Толщина пленки 400 К Образец с на» пыленной пленкой облучают импуль сом йеодимового лазера с плотностью

4 мощности 10 Вт/см . Облучение ведут на воздухе. Микротвердость измеряют на микротвердомере ПМТ-3 с нагрузкой

50 г,После легирования цирконием поверхностного слоя с использова, нием лазерного излучения микротвер . дость увеличивается до 650 10 Па..

II р и м е р 7. На полированный образец железа армко в вакууме наныля-. ют гомогенную пленку толщиной 10 Х со следующей концентрацией компо» нентов: 70 Ъ ат. хлора и 30 В ат. никеля. На другой образец железа армко напыляют пленку такой же толщины 10 Х, но с содержанием компонен

9 тов:60 ат,% хрома и 40 ат.Ъ никеля.

60 Образцы облучают на воздухе импульсом неодимавого лазера с плотностью мбщности в импульсе 10 DDT/cüÐ.

Корроэионную стойкость образцов исследуют потенциостатическим методом в 20%-ном растворе серной кисло1055784,ты. Микротвердость измеряют на мнк- ротвердомере ПМТ-3 с нагрузкой 50 г.

Результаты измерения токов полной пассивации и микротвердости показывают, что после лазерного облучения пленки состава 70 ат.% хрома и 5

30 ат .% никеля тек .полной . ассивации.уменьшается на три.порядка ве. личины по сравнению с исходным об-. разцом, .микротвердость увеличива-. ется в,l 5 раза. Для пленки состава

60 ат.В хрома и 40 ат.% никеля ток полной пассивации- уменьшается на два порядка величины по сравнению C исходным, микротвердость увеличивается в 2,5 раза. 15

Из этого примера видно, что изменяя концентрацию в гомогенной пленке можно дифференцированно влиять. на свойства поверхностного слоя, В табл, 6 представлены данные по влиянию плотности мощности ла» «««ФФ

Таблица 1

Толщина длоя никеля, А

До обработки

После обработки

600

210 210

560

1000

210

710

Таблица 2

Ю

После обработки

До обработки

5 10

5 -10

5< 10"о

210

660

780

210

1020

Таблица 3

До обработки После обработки

«« «»««««» » «°

490

118

0,5

0,02

Плотность мощности лазерного излучения, Вт/см, Микротвердость, х 10 Па зерного излучения и толщины пленки диффузанта на коррознонную стойкость, .микротвердость, износостойкость и структуру покрытия.

Представленные результаты указывают на то, что предлагаемый способ обработки материалов в сравнении с известным позволяет более эффективно и программированно воздействовать на поверхностные слои материалов и изменять их свойства: повышать коррозионную стойкость,износостойкость и микротвердость .Облучение материалов лазерными импульсами можно проводить на воздухе.

Предлагаемый способ позволяет создавать сильно легированные слои,по« этому его можно рассматривать как способ альтернативный объемному легнрованию, что сулит значительную зкономию дорогостоящих, дефицитных материалов.

Микротвердость, х 10 Па

Микротвердость, х 107 Па

Ток полной пассивации,мА/см

До обработки После обработки

1055784

Таблица 4

Ток полной пассивации, мЛ/см

Микротвердость, и 10 Па до обработки после обработки

До обработки После обработки

Й ЬФ ° В В ф егере а »» ю

Таблица 5

Микротвердость, i 10 Па

Ток полной пассивации, мА/см

До обработки После обработки

До обработки После обработки

° М»»» Ф Ф М4 ФВ»ФЮ

° 4»»» М М ФЮ Ф °

225 1200 О,З

»»»Ф»М4»М ° ° и 3 °

118

980

0,5

0,008

0 08

12 х и н

К х

Ф

3 и !

»

Ф х х

Ф

Е и

1а

9 х

Е

Ц а

Ръ а

v (6

1

I

Ц 1

1»d

1- !» и о

Х

Ф о н и о

v о х й

I

I

1

Ю

»аъ х

Ц

Ф Ф ю

5 О!

Я»d а а

1 ! ом а I»

Ф Ц х и !

»

К х

Ф

РЪ

»d

l !

I

1

1

1

1 Ф ж

I

Х»d .: а

1

Г

I

I х д он х v

m o ой

;4 И

v !

» х

Ф

И и (ч

Ф .х

Ф

Р3

Ц

9 m

Я»d

N а х и !

»

tk х

Ф

Х 1

1

1 ф

»d

I Ц

l

I

I

1!

Ц х

v с аС

ЮЦ л х

Ц х. и од

U о!

» е

Я о»а, Х

I

I

1 х

Ю и с

og х о х

Р о х а»

»»1

w 9

I !

t !

f

1

1

I

I

t

I

I

I

1

I

1

1 о

Ф о а о Ф

9

М о

Е а а, 1 K о

Ф

1 х (б

»d Ф

Х » хв

ФВ и й»

Ф„ б

Ю л и

»»»

>!

I.

I

I

f

1

1

I

f»

Ю л»

10 ф и!

x3х х ах

PвФ о ц е» х и ох !

» х !»

vf ox

Й Я 1 Х!!!

1 Ц о д

z v! а Я в<

I Х о 9

I C7

1 о

I N

1 Ц (Ф

I % о

l Х й

I а

1

t и

I Ct» а

1

I

I »y

I Ю л

1055784

I ч X

1. ЮФ с Д

oа» . 1,Ф хк

Ю9Д!

» и хо

»» Яф

f» X

Х»d I »С!

1

5 It

Я»d 1 » а !

Сч

ci o

° tO

» о»х

Ю

» о

О

Ф

Ц

Ф !! о

Х

% а

» и

С4

М

C) 1

I

1

1 а

1055784

Заказ 9246/22 Тираж 370

BHHMIIH Государственного комитета СССР по делам изобретений и открытнй, 113035, Москва, Ж-35, Раушская наб., д. 4/5 у/», Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель В.Лакеенков

Редактор Н.Егорова Техред Т.Маточка Корректор A.Çèìoêoñîâ