Способ нанесения покрытий методом электроконтактного припекания

Иллюстрации

Показать всеРеферат

СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ МЕТОДОМ ЭЛЕКТРОКОНТАКТНОГО Т1РИПЕКАНИЯ , преимущественно хромоникелевых сплавов, эаключакщийся в формировании порошкового слоя на поверхности детали, прокатке его составным роликовым электродом при воздействии переменного по ширине электрода давления и одновременного нагрева, о т л ичающ ий с я тем, что, с целью повышения качества покрытия, нагрев осуществляют по всей ширине роликового электрода при давлении на периферийных участках, равном 20 - 40% от давления под рабочей частью электрода. С S W ЭО N0 эо сд

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19} (11}

3(51} В 23 К 1 06

OllHGAHHE ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3516316/25-27 (22) 01.12.82 (46) 23.04.84. Бюл. 9 15 (72) Н. Н. Дорожкин, A.È. Ярков ич, В.A.Âåðåùàãèí и В.И;Жорник (71) Институт проблем надежности и долговечности машин АН Белорусской

CCP (53) 621.791.763.3(088.8) (56) Хi Дорожкин Н.Н. и др. Новые методы ремонта деталей машин. Минск, Урожай, 1980, с.57-59.

2. Авторское свидетельство СССР

9 326027, кл. В 23 К 11/00, 1970.

3. Авторское свидетельство СССР

11 461817, кл. В 23 К 11/30, 1973 (про- тотип) . (54 ) (57) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ

ИЕТОДОМ ЭЛЕКТРОКОНТАКТНОГО ПРИПЕКАНИЯ, преимущественно хромоникелевых сплавов, эаключакщийся в формировании порошкового слоя на поверхности детали, прокатке его составным роликовым электродом при воэдействии переменного по ширине электрода давления и одновременного нагрева, о т л и ч а ю шийсятем, что, с целью повышения качества покрытия, нагрев осуществляют по всей ширине роликового электрода при давлении на периферийных участках, равном 20—

403 от давления под рабочей частью электрода.

1087285

Изобретение относится к технологии машиностроения, в частности, к способам и устройствам для нанесения покрытий методом электроконтактного припекания, и может быть использовано для получения на поверхности изделий покрытий с заданными свойствами, например, абразивных износостойких, коррозионно-стойких.

Известен способ нанесения износостойких покрытий электроконтактным IО припеканием, включакщий размещение порошкового слоя на поверхности детали, прокатку его роликовым электродом с постоянным давлением с одновременным пропусканием тока. Устройство для15 осуществления этого способа представляет собой роликовый электрод электрически соединенный с электродным валом и обмоткой трансформатора (1) и (2) .

Однако способ и устройство не позволяют получать высококачественные покрытия, так как вследствие неравномерного нагрева порошкового слоя происходит его локальное проплавление и выдавливание из-под роликового электрода.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ нанесения покрытия методом электроконтактного 30 припекания, заключающийся в формировании порошкового слоя на поверхности детали и прокатке его составным роликовым электродом прн переменном по ширине электрода давлении и одновременном нагреве под рабочей частью электрода (3j .

Недостатком известного способа является невозможность обеспечения высоких физико-механических свойств покрытия в результате неравномерной плотности порошкового слоя под электродомм б

Цель изобретения — повышение качества покрытия. 45

Поставленная цель достигается тем, что согласно способу нанесения покрытия методом электроконтактного припекания, преимущественно хромоникелевых сплавов, заключающемуся в формировании порошкового слоя на поверхности детали и прокатке его составным роликовым электродом при воздействии переменного по ширине электрода давления и одновременного нагрева, нагрев осуществляют по всей ширине ро- 55 ликового электрода при давлении на периферийных участках, равном 20—

40% от давления под рабочей частью электрода.

Величина давления на периферийных 69 участках определяется иэ условия получения стабильного электрического контакта при отсутствии искрения и локальных перегревов, приводящих к эрозии дисков и покрытия. 65

Отношение а/S, при толщине покрытия, мм

Ширина дисков

0„5 2,5

1,0 1,5 2,0

0,5 0,8 0,6 0,6

0,8 0,8

1,.0 1

1,5 1 1 0,9 0,7 0,8

0,9 .0,9

1 1,2,0 1

2,5

3,0 1 1 Б результате математической обработки опытных данньж получено соотношение

S- Л(1-0 " ), где S — суммарная ширина дисков с каждой стороны рабочей части, мм;

A u m — эмпирические коэффициенты.

Установлено, что для хромоннкелевых сплавов A . 4,5, m = 0,31.

Устройство работает следующим образом.

На сформованный слой опускается устройство и прижимается к нему с определенным усилием. Покрытия касаются одновременно, но с различным давлением, своими цилиндрическими поверхЭкспериментально установлено, что величина износа электрода зависит от давления, создаваемого в контактной зоне. Показано, что оптимальным давлением на периферийных участках является 8-25 МЛа, что составляет 20—

403 от оптимального давления под рабочей частью электрода.

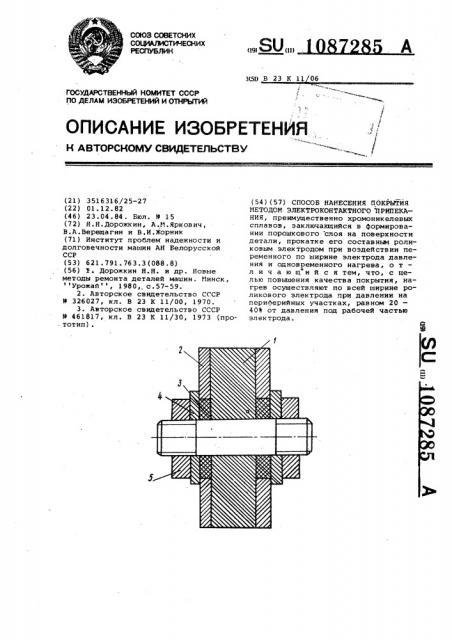

На чертеже представлен роликовый электрод.

Роликовый электрод состоит из центральной рабочей части 1 и двух дисков

2, соосно установленных на ней на упругих элементах 3. Диски 2 электрически соединены с центральной токопроводящей частью 1. Упругие элементы 3 имеют цилиндрическую форму. Диски 2 крепятся на токопроводящей части 1 при помощи шайбы 4 и гаек 5.

Суммарную ширину дисков с каждой стороны рабочей части определяют Мсснериментально путем прокатки слоев толщиной 0,5-2,5 мм. Для этого измеряют ширину участка покрытия а под рабочей частью электрода с пористостью менее 5%. Оптимальной шириной дисков считается минимальное ее значение, при котором отношение alS равно 1, где S - ширина рабочей части электрода. Результаты экспериментов приведены в таблице.

1087285

Составитель. A.Анохов

Техред M. Гергель Коррек тор A Ильин

Редактор Ы.Бобкова

Заказ 2543/10 Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, F-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.ужгород, ул,Проектная, 4 ностями диски 2 и рабочая часть 1.

Максимальное давление 45-60 МПа реализуется под рабочей частью 1, а давление под дисками получается в результате сжатия упругих элементов 3. Величина давления под дисками определяетоя размерами и жесткостью упругих элементов. При включении тока и— движении детали ток проходит по всей ширине деформируемого слоя, однако максимальная и наиболее равномерная его плотность достигается в покрытиии под рабочей частью, где и развивается мак симальная температура. Ток, проходящий через дисковые электроды в покрытие, под ними, нагревает его, тем15 самым резко уменьшается отвод тепла от покрытия у кромок рабочей части.

Под действием усилия прижима рабочая часть своей цилиндрической поверхностью приближается к основе, деформиру- 0 ет порошковый слой, который припекается к основе. Диски в соответствии с усилием, действующим на каждый иэ них, не деформируют слой, а обеспечивают прохождение тока без искрения . Таким образом, объем порошкового слоя под центральной электропроводной частью имеет одинаковую температуру по всей ее ширине. Это дает воэможность стабилизировать процесс пгипекания и улуч- шить физико-механические свойства покрытий, также отпадает необходимость в перекрытии швов друг другом при нанесении покрытий шириной, пгевышающей ширину роликового электрода.

Пример . Предлагаемый способ опробован на плоских образцах размером 150х40х20 из стали 3. Поверхность образцов обезжиривается и пескоструит-. ся. Порошковый слой толщиной 1,8 мм формуют методом газопламенного напк- 40 ления. Для напыления используют горелку типа УПТР-.1-78. Режимы напыления следурлцие: расход кислорода

l,75 м /чу расход ацетилена 0,95 м /ч, расход порошка 8,5 кг/ч; дистанция напыления 180 мм.

В качестве наносимого материала используют сплав СНГН-60 (ТУ 48-19212-76) грануляцией 63-160 мкм. Припекание осуществляют на установке

УКП-100 с предлагаемым устройством.

Ширина роликового электрода 14,6 ье .

Ширина дисков 2,6 мм. Давление в центральной зоне под роликом 60 МПа. Давление на граничных роликовых электродах 60- 0,3 = 18 МПа. Ширина припекаемого покрытия при нанесении двух смежных швов 24 мм.

Напыленный образец, закрепленный на рамке-кассете, подают в зону припекания. После чего механизм нагружения осуществляет контакт роликового электрода с покрытием на образце. Одновременно с включением источника тока рамка-кассета перемещается вдоль роликового электрода. Ток, проходя от рабочей части и дисков через покрытие, нагревает его. Рабочая часть деформирует порошковый слой, что приводит к его припеканию к основе.

Для определения физико-механических свойств по границе двух швов ширина припекаемого покрытия выбирается равной 24 мм. !

Припекание слоя осуществляют на следующих режимах: ток 12-16 кА длительность импульса О, 08-0, 012 с; длительность паузы О, 08-0, 012 с скорость припекания 0,01 м/с- диаметр роликового электрода 170 мм; толщина полученного покрытия в центральной части 1,5 мм.

Полученное покрытие характеризует ся стабильными по ширине слоя пористостью (1-4%); твердостью (60-62 HRC),; прочностью сцепления с основой (250300 МПа); зоной термического влияния (О, 1- О, 25 мм) .

Эффект по сравнению с известным ( устройством, принятым за базовый обьект, достигается эа счет повьзаения качества припекаемого покрытия.