Устройство для вытягивания монокристаллов из расплава на затравку

Иллюстрации

Показать всеРеферат

1ЭИ3

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (57) ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 2509202/26 (22) 18.08.77 (46) 30.1293 Бюл. Ия 47-48 (71) Всесоюзный научно-исследовательский институт монокристалпов Научно-производственного объединения "Монокристаллреактив" (72) Апипат ВЯ„Вакуленко ВЯ„. Горилецкий В.И.

Максимов В.Г„ Мюлендорф О.С„Радкевич АВ„ Черницкий ЛД; Эйдельман ЛГ. (54) УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА НА ЗАТРАВ КУ (в) $Я (и) 1108787 А1 (51) 3 В15 00

1108787

10

15 камеры.

30

50

Изобретение относится к технике выращивания монокристаллов из расплава и может быть использовано при получении крупногабаритных оптических и сцинтилляционных щелочно-галоидных монокристаллов, имеющих большую длину при больших диаметрах и соответственно большую массу (порядка 100 кг).

Известно, устройство для вытягивания монокристаллов из расплава на затравку, содержащее камеру с размещенными в ней тиглем и нагревателями, шток с затравкодержателем, механизмы вертикального и горизонтального перемещения штока. Верхняя часть камеры снабжена крышкой.

По окончании процесса вытягивания, происходящего по общепринятой технологии для методов Чохральского или Киропулоса, выращенный, слиток монокристалла отрывают от расплава. раскрывают верхнюю крышку, поднимают шток кристаллодержателя вместе со слитком над камерой, затем перемещают в горизонтальной плоскости в сторону от камеры, опускают вниз (например, в отжиговую печь), отсоединяют монокристалл от затравкодержателя.

Однако при выгрузке иэ камеры выращенного монокристалла он и затравка подвергаются тепловому удару, что приводит к частым аварийным обрывам еще до запланированного отделения монокристалла от затравкодержателя, а также к растрескиванию слитка на всех этапах перегрузки его в печь термообработки. Кроме того. отмечается возможность аварийного обрыва кристалла в моменты трогания и остановки при перемещении в горизонтальной плоскости больших инерционных масс слитка, висящего на сравнительно тонкой затравке.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является устройство, включающее герметичную камеру из двух частей, разъемных в горизонтальной плоскости. В верхнюю часть камеры по ее оси введен вертикальный шток с эатравкодержателем, закрепленный на станине и связанный с механизмами его вращения и осевого перемещения. В нижней части камеры установлен тигель и расположенный концентрично с ним нагреватель. Нижняя часть камеры закреплена неподвижно на станине. а верхняя установлена с воэможностью перемещения ее в вертикальной и горизонтальной плоскостях совместно со штоком затравко- 5 держателя и механизмами его вращения и вертикального перемещения. По окончании процесса вытягивания монокристалл отрывают от расплава и вместе со штоком затравкодержателя поднимают вверх настолько, чтобы свободный торец монокристалла располагался ниже плоскости разъема между верхней и нижней частями камеры. Затем от нижней части камеры отсоединяют верхнюю и вместе с монокристаллом, висящим на затравкодержателе, перемещают вначале вертикально, а затем в горизонтальной плоскости в сторону от нижней части камеры к месту ее выгрузки, которая производится подачей штока вниз.

Такая конструкция частично исключает воздействие теплового удара на выращенный монокристалл до момента вывода его вниз из отведенной в сторону верхней части

Недостатком устройства является то обстоятельство, что висящий на затравке монокристалл подвергается воздействию теплового удара эа счет захвата воздуха и инерционных сил, возникающих в моменты трогания с места и остановки при перемещении верхней камеры с монокристаллом в горизонтальной плоскости. В результате возможно растрескивание и аварийный обрыв кристалла, особенно в случае выращивания крупногабаритных монокристаллов.

Целью изобретения является предотвращение теплового удара при извлечении кристалла иэ камеры, предотвращение обрыва кристалла от затравкодержателя.

Поставленная цель достигается тем, что верхняя часть камеры жестко закреплена на станине, а нижняя часть установлена с возможностью перемещения по вертикали и смещения в горизонтальной плоскости, устройство снабжено подвижной термостатированной емкостью для приема, и транспортировки кристалла, взаимодействующей с верхней частью камеры. Затравкодержатель выполнен в виде накидной гайки, имеющей в нижней части форму усеченной пирамиды. Это позволяет отделять затравкодержатель с выращенным монокристаллом беэ каких-либо дополнительных приспособлений только за счет изменения направления вращения штока затравкодержателя. Такая конструкция затравкодержателя дает возможность проводить операцию отделения выращенного монокристалла от штока в условиях, когда доступ к эатравкодержателю перекрыт подвижной термостатирован ной емкостью, подаваемой вместо нижней части камеры и герметично соединенной с верхней частью камеры для полного исключения воздействия на монокристалл теплового удара в процессе его извлечения из камеры.

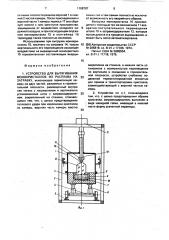

На фиг.1 приведена схема предлагаемого устройства. вертикальный разрез; на фиг.2 — то же. вид сбоку; на фиг.З - эатравко1108787 держатель с затравкой. закрепленный на штоке, вертикальный разрез.

Устройство содержит герметичную камеру„выполненную с возможностью разьема на две части — верхнюю 1 и нижнюю 2.

Верхняя часть камеры закреплена неподвижно на каркасе 3, а нижняя часть 2 установлена с возможностью перемещения в вертикальной и горизонтальной плоскостях.

Для этих перемещений служит, например, тележка 4, установленная на рельсах 5 и несущая подъемно-опускные механизмы 6 в нижней части 2 камеры. В нижней части камеры размещены тигель 7 с нагревателем

8 и теплоизоляционной футеровкой 9.

В верхнюю часть камеры. герметично введен шток 10, связанный своим верхним концом С механизмом 11 его вращения и вертикального перемещения, установленным на карКасе 3. На свободном конце штока 10 нарезана резьба, на которой навинчен эатравкодержатель 12. Затравкодержатель представляет собой накидную гайку 12 с резьбой и свободной от резьбы частью 13 отверстия. Часть 13 отверстия имеет форму усеченной пирамиды с вершиной, обращенной вниз, и приспособлена для охвата верхнего конца затравки 14, на нижнем торце которой выращивается монокристалл 15.

Установка содержит также контейнер

16 (см. фиг.2) из жаростойкого материала и термостатированную емкость (термос) 17 с прослойкой термоизолирующего материала

18, предназначенную для помещения в него предварительно нагретого контейнера 16.

Термос выполнен с возможностью перемещения в горизонтальной плоскости. Для этого перемещения служит, например, тележка 19; которую можно передвинуть по рельсам 5. Вертикальный габарит установленного на рельсах 5 термоса 17 не должен превышать размера, обеспечивающего воэможностью его расположения под верхней частью 1 камеры, при этом диаметр наружного фланца термоса 17 должен соответствовать диаметру фланца верхней части 1 .камеры.

Устройство работает следующим образом; При отведенной вниз и в сторону нижней части 2 камеры (см. фиг.2) в тигель 7 загружают исходный материал. В затравкодержателе 12 укрепляют затравку 14 и включают привод вращения штока 10, Перемещая нижнюю часть 2 камеры на тележке 4, устанавливают ее соответственно с верхней частью 1 камеры и с помощью подъемно-опускного механизма 6 герметично соединяют нижнюю часть 2 камеры с верхней 1 (см. фиг.1). С помощью нагревателя 8 расплавляют исходный материал в тиг50

Таким образом, предлагаемая установ55 ка позволяет исключить воздействие на выращенный монокристалл теплового удара на всех этапах его извлечения иэ камеры.

При отсоединенной нижней части 2 камеры монокристалл 15 не будет испытывать термоудара, так как его нижний торец находит5

45 ле 7. Шток 10 эатравкодержэтеля 12 опускают вниз до соприкосновения нижнего торца затравки 14 с расплавом 20. После частичного оплавления затравки 14 и подбора температуры расплава, отвечающей отсутствию как плавления, так и кристаллизации на затравке 14. с помощью механизма

11 вертикального перемещения штока 10 начинают медленный подъем затравки 14.

При этом создаются условия для наращивания монокристалла 15 на затравке 14, По. достижении заданной длины монокристалла 15.его отрывают от расплава 20 быстрым перемещением штока 10 и поднимают настолько, чтобы нижний торец выращенного монокристалла 15 находился выше плоскости разъема между верхней 1 и нижней 2 частями камеры. Затем нижнюю часть

2 камеры отсоединяют от верхней 1, механизмами 6 опускают на некоторое расстояние и затем вместе с тележкой 4 отводят в сторону (см.фиг.2).

Взамен отведенной в сторону нижней части 2 камеры подают под верхнюю часть

1 камеры термос 17. содержащий предварительно нагретый до необходимой температуры (например, в отжиговой печи) контейнер 16, и герметично соединяют фланцы термоса 17 и нижней части 1 камеры, Шток 10 с подвешенным на затравкодержателе 12 выращенным монокристаллом 15 опускают вниз до упора его нижнего торца в дно контейнера 16. Затем включают вращение штока 10 в направлении, обеспечивающем свинчивание эатравкодержателя

12 со штоком 10. Так как выращенный монокристалл 15 опирается на дно контейнера 16 и, следовательно, заторможен, а жестко соединенная с ним затравка 14 имеет форму, отличную от формы тела вращения, то при этом затравкодержатель 12 свинчивается со штока 10, скользя вниз по затравке и обеспечивая тем самым отделение выращенного монокристалла 15 от штока 10, как показано на фиг.2. Затем термос 17 отводят в сторону от выращенного монокристалла 15, отделяют затравку 14 с затравкодержателем 12, а контейнер 16 вместе с монокристаллом помещают в отжиговую печь (на чертежах не показана) для последующей термообработки и медленного охлаждения до комнатной температуры.

1108787

Р2

1$ ся выше плоскости разъема верхней 1 и нижней 2 частей камеры,,После присоединения к верхней части 1 камеры термоса 17 она образует вместе с ним замкнутое пространство, защищенное от воздействия холодного наружного воздуха, и при последующем опускании монокристалла 15 в контейнер 16 термоудар также полностью исключен.

Использование при выгрузке монокристалла 15, висячего на затравке 14. только вертикального его перемещения исключает воздействие на выращенный монокристалл

15 горизонтальных составляющих инерциФормула изобретения

1. УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ

МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА НА

ЗАТРАВКУ, включающее герметичную камеру из двух частей, разъемных в горизонтальной плоскости, размещенный внутри нее тигель с нагревателем и вертикально установленный шток с затравкодержателем, закрепленный на станине, отличающееся тем, что, с целью предотвращения теплового удара при извлечении кристалла иэ камеры, верхняя часть камеры жестко . онных сил и тем самым полностью исключает возможность его аварийного обрыва.

Выгрузка монокристалла 15 производится с помощью тех же механизмов 11 воз5 вратно-поступательного перемещения штока 10 и затравкодержателя 12, которые используются и в процессе выращивания, и . может быть легко автоматиэирована.

10 (56) Авторское свидетельство СССР

N. 285818. кл. В 01 J 17/06, 1974.

Патент Cll3A hk 3865554, кл. В 01 J 17/18, 1975. закреплена на станине, а нижняя часть установлена с возможностью перемещения по вертикали и смещения в горизонтальной плоскости, устройство снабжено подвижной термостатированной емкостью для приема и транспортировки кристалла, взаимодействующей с верхней частью камеры.

2. Устройство по п.1, отличающееся тем, что, с целью предотвращения обрыва кристалла, затравкодержатель выполнен в виде накидной гайки, имеющей в нижней части форму усеченной пирамиды, 30

1108787

1108787

Составитель М. Лев

Техред М.Моргентал

Корректор А. Мотыль

Редактор B. Кузнецова

Тираж Подписное

HOO "Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб., 4/5

Заказ 3465

Производственно-издательский комбинат "Патент", r. Ужгород. ул,Гагарина, 101