Кристаллизатор

Иллюстрации

Показать всеРеферат

КРИСТАЛЛИЗАТОР, содержащей корытообразную емкость с проемами для подвода и отвода охлаждаемой массы, внутри которой расположен трубовал с чередующимися прямыми и изогнутыми трубчатыми теплообменными элементами, соединенный со сливной камерой, отличющийся тем, что, с целью повышения производительности за счет интенсификации теплообмена, каждый элемент снабжен внутренней трубкой с отверстиями в месте закрепления ее к торцовой стенке элемента, а конец каждого изог нутого элемента смещен относительно его входа на шаг. (Л с: 1C 4 СО со 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК .

09) (11) 3(51) В 01 D 9/02

ГОС ДАРСТ ЕНН Й HOMHTET CCCP

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

IQ Е

° ф ,(t (21) 35.78721/23-26 (22) 11.04.83 (46) 23.11.84. Бюл.Р 43 (72) А.И.Громковский, Н.С.Остроухов и 10.И.Зелепукин (71) Воронежский технологический институт (53) 66.065 ° 52 (088.8) (56) 1. "Сахарная промышленность", 1976, И 10, с.46-48, (прототип), (54)(57) КРИСТАЛЛИЗАТОР, содержащий корытообразную емкость с проемами для подвода и отвода охлаждаемой массы, внутри которой расположен трубовал с чередующимися прямыми и изогнутыми трубчатыми теплообменными элементами, соединенный со сливной камерой, о ъ л и ч ю шийся тем, что, с целью повышения производи.тельности за счет интенсификации теплообмена, каждый элемент снабжен внутренней трубкой с отверстиями в месте закрепления ее к торцовой стенке элемента, а конец кажцого изог нутого элемента смещен относительно его входа на шаг.

l! 2499

Изобретение относится к химической и пищевой промьппленности и может быть применено при создании кристаллизаторов с вращающейся поверхностью теплообмена, например для переработ.ки утфеля последней кристаллизации в свеклосахарном производстве.

Известен кристаллизатор, состоящий иэ горизонтальной корытообраз ной емкости, в которой расположен 1и полый Фрубовал. От трубовала отходят теплообменные элементы, выполненные -в виде чередующихся прямых и изогнутых труб, один конец которых заглушен, а другой выведен в трубовал. Внутри трубовала соосно проходит неподвижная труба для подвода охлаждающей воды. Уровень воды в трубовале определяется положением сливного патрубка, расположенного в соединенной с трубовалом отводной камере, При работе вода по подводящей трубе поступает в ° конец вращающегося трубовала и сливается в крайние теплообменные элементы, располо- 25 женные в данный момент в нижнем положении. По мере вращения трубовала положение элементов меняется и вода из них вытекает, поступая в трубовал и следующие теплообменные элементы.

Таким образом, вода проходит по всем теплообменным элементам по длине трубовала и отводится через сливной пат1рубок отводной камеры (1).

Недостатком известного кристалли3S затора является то,что существующая форма тецлообменных элементов не обеспечивает хорошее перемешивание утфеля, что снижает эффективность теплообмена. Наиболее интенсивный теплообмен в кристаллизаторе происходит при стекании пленки воды по внутренней поверхности теплообменных элементов. Когда элемент заполняется водой, скрость движения воды относи тельно стенок элемента резко снижается, что значительно ухудшает гидродинамические условия теплопере дачи от стенок элемента к воде.

Цель изобретения — повышение производительности за счет интенси фикации теплообмена.

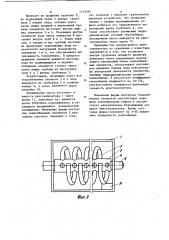

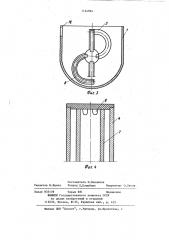

Поставленная цель достигается тем, что в кристаллизаторе, Содержащем корытообразную емкость с проемами для подвода и отвода охлаждаемой мас- 5 сы, внутри которой расположен трубовал с чередующимися прямыми и изогнутыми теплообменными элементами, 4 а соединенный со сливной камерой; каждый элемент снабжен внутренней трубкой с отверстиями в месте закрепления ее к торцовой стенке элемента, а конец каждого изогнутого элемента смещен относительно его входа на шаг, На фиг.1 показан кристаллиэатор, обшчй вид, фиг.2 — то же, вид сверху1 фиг,3 — то же разрез; фиг.4 соединение внутренних труб с торцовой стенкой теплообменныХ элементов.

Кристаллизатор состоит из корытообраэной горизонтальной емкости 1, в которой расположен полый трубовал 2, От последнего отходят выполненные в виде чередующихся прямых и изогнутых труб теплообменные элементы 3 и 4, По внутренней трубе 5 осуществляется подача воды, внутрь трубовала, которая поступает в нижние теплообменные элементы. Изогнутые теплообменные элементы 3 установлены под углом к оси трубовала 2 таким образом, что конец элемента 3 помещен относительно входа на шаг, Такое положение изогнутых теплообменных элементов улучшает перемешивание утфеля, способствует его направленному перемещению по кристаллизатору. Величина смещения (один шаг ) позволяет сохранить рациональное размещение элементов, когда изогнутые элементы 3 соединены с соседними прямыми TeIIJIooGMeHHblMH элементами 4, что обеспечивает конструкции необходимую жесткость.

В теплообменных элементах 3 и 4 соосно проходят внутренние трубы 6 и 7, которые жестко закреплены к торцовой стенке элементов 3 и 4,Трубы 6 и 7 заходят внутрь трубовала настолько, что выведенные концы труб при нижнем положении элемента находятся выше уровня воды в трубовале 2. В этом случае вода в каждый из элементов поступает через зазор между внутренней поверхностью элементов З.и 4 и внутренними трубами 6 и 7. В месте крепления труб 6 и 7 к торцовой стенке элементов 3 и 4 в них есть отверстия 8,.

Отработанная вода поступает из трубовала 2 в сливную камеру 9, оборудованную патрубком 10. В емкости

1 есть проемы 11. и 12 для подвода и отвода охлаждаемой массы.

Устройство работает следующим образом.

3 ll

Приводят во вращение трубовал 2, по подводящей трубе 5 внутрь трубовала 2 подают воду, которая через зазор между внешней и внутренней трубами элементов поступает внутрь нижних элементов 3 и 4. Стекающая внутрь элементов вода через отверстия 8 поступает внутрь труб 6 и 7. Таким образом, в зазоре м<:кду трубами постоянно происходит перемещение воды относительно внутренней поверхности элементов 3 и 4, что обеспечивает интенсивность теплообмена. В процессе вращения элементы меняются местами, вода из поднимающихся в верхнее положение элементов стекает через зазор между трубами иэ внутренних труб 6 и 7 внутрь трубовала 2.

Отработанная, прошедшая через все теплообменные элементы 3 и 4 вода выводится из трубовала 2 в сливную камеру 9, а затем удаляется через патрубок 10.

Охлаждаемая масса поступает в емкость кристаллизатора 1 через проем 11, заполняет ее, движется вдоль трубовала, перемешиваясь и охлаждаясь вращающейся поверхностью охлаждения. Изменение формы изогнутых теплообменных элементов 3 указанным способом приводит к тому, 24994 d что элементы 3 образуют транспортное шнековое устройство. Это позволяет наряду с лучшим перемешиванием утфеля добиться его направленного перемещения вдоль трубовала 2, что также способствует улучшению гидродинамических условий теплообмена.

Охлажденная масса выводится из кристаллизатора через проем 12.

Преимущества предлагаемого кристаллиэатора по сравнению с известным заключаются в том, что установка внутри трубовала меньшего диаметра позволяет более рационально использовать внутренний объем теплообменных элементов, обеспечивает постоянное движение пленки воды относитель1но внутренней поверхности элементов, улучшая гидродинамические условия теплообмена. В результате коэффициент теплообмена повышается на 10-12Х, соответственно повышается производительность кристаллизатора.

Изменение формы изогнутых теплооб25 менных элементов способствует хорошему перемешиванию утфеля и способствует направленному йеремещению его вдоль кристаллиэатора. Кроме того такая форма позволяет на 3-5Х увеличить поверхность теплообмена.

1124994

Составитель И. Ненашева

Техред Л.Коцюбняк Корректор: О.Тигор

Редактор Н.Яцола

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4

Заказ 8351/6 Тираж 681 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5