Способ тепловой обработки зерна в рециркуляционном режиме

Иллюстрации

Показать всеРеферат

СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА В РЕЦИРКУЛЯЦИОННОМ РЕЖИМЕ, включающий несколько этапов, каждый из котррых осуществляют путем смешивания исходного зерна с подсушенным рециркулирующим, контактного тепловлагообмена смеси и ее конвективной сушки в плотном движущемся слое в .две стадии, разделения зерна после каждого этапа на два потока, один из которых передают на следующий этап, а другой - на рециркуляцию внутри, этого этапа, и конвективного охлаждения зерна на последнем этапе, о т л и ч а ю щ и и с я тем, что, с целью интенсификации обработки зерна и улучшения качества процесса, на каждом этапе после конвективной сушки дополнительно проводят отлежку зерна, при этом на первом этапе контактный.тепловлагообмвн проводят в течение 3-4 мин, сушку - при температуре сушильного агента 160 180°С в течение 6-8 мин на первой стадии и при температуре сушильного агента 120-140 С в течение 8-iO мин на второй, а отлежку - в течение 4-11 мин, на втором этапе контактный тепловлагообмен проводят в течение 1-2 мин, сушку - при температуре СО сушильного агента 100-120°С в течение 6-10 мин на первой стадии, при с температуре сушильного агента 80 100°С в течение 4-6 мин на второй, а отлежку - в течение 2-3 мин, причем охлаждение проводят в разрыхленном слое в противотоке с атмосферным 1C воздухом, а перед охлаждением осущест00 вляют в течение 2-3 мин контактный о тепловлагообмен этого зерна с частью рециркулирующего охлажденного зерна.,

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК

3цр F 26 В 3/06 (21) 3636277/24-06 (22) 21 ° 07.83 (46) 07.1.2.84. Бюл. 0 45 (72) В.И.Жидко, Н.В.Остапчук, Г.Н.Станкевич, А.Б.Шашкин, И.А.Богомолов и В.Д.Каминский (71) Одесский технологический институт пищевой промышленности . нм. М.В.Ломоносова (53) 66,047.751(088.8) (56) 1. Авторское свидетельство СССР

В 452731, кл. F 26 В 3/02, 1973.

2. Алейникова В.И. Пути снижения удельных затрат топлива и электроэнергии при сушке зерна. М., ЦНИИТЭИ

Мингаза СССР, 1979, с. -70. (54)(57) СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ

ЗЕРНА В РЕЦИРКУЛЯЦИОННОМ РЕЖИМЕ, включающий несколько этапов, каждый из которых осуществляют путем смеши-. вания исходного зерна с подсушенным рециркулирующим,.контактного тепловлагообмена смеси и ее конвективной сушки в плотном движущемся слое в две стадии, разделения зерна после каждого этапа на два потока, один из которых передают на следующий этап, а другой — на рециркуляцию внутри, этого этапа, и конвективного,Я0„„1128070 охлаждения зерна на последнем этапе, отлича.ющи йся тем, что, с целью интенсификации обработки зерна и улучшения качества процесса, на каждом этапе после конвективной сушки дополнительно проводят отлежку зерна, при этом на первом этапе контактный тепловлагообмен проводят в течение 3-4 мин, сушку — при температуре сушильного агента 160—

180 С в.течение 6-8 мин на первой стадии и при температуре сушильного агента 120-140 С в течение 8-10 мин на второй, а отлежку — в течение

4-11 мин, на втором этапе контактный тепловлагообмен проводят в течение

1-2 мин, сушку — при температуре сушильного агента 100-120 С в течение 6-10 мин на первой стадии, при С" температуре сушильного агента 80—

100 С в течение 4-6 мин на второй, а Я отлежку — в течение 2-3 мин, причем охлаждение проводят в разрыхленном слое в противотоке .с атмосферным

Ми воздухом, а перед охлаждением осущест- вляют в течение 2-3 мин контактный .О© тепловлагообмен этого зерна с 4Ф частью рециркулирующего охлажденного зерна. ©

f 1128

Изобретение относится к способам . обработки сыпучих термочувствительных материалов и может быть использовано в системе заготовок.

Известен способ тепловой обработки теплочувствительных материалов путем федварительного нагрева, контактного тепловлагообмена, конвективной рециркуляционной сушки смеси и охлаждения, причем перед подогре- 1п вом смесь подвергают предварительной отлежке в течение 5-10 мин, а сушка производится при ступенчатом нисходящем изменении температуры теплоносителя с использованием для предварительного подогрева смеси свежего теплоносителя с той же температурой, что и на высокотемпературной ступени сушки, а рециркулят отбирают после низкотемпературной ступени 1 .

Недостатком данного способа является низкая эффективность при суш- ке зерна с исходной влажностью свыше

267, что связано с увеличением кратности рециркуляции н ухудшением при этом качества зерна, а также повышенным расходом электроэнергии на пе: емещенне потока рециркулирующего зерна. ЗО

Известен также способ тепловой обработки зерна в рециркуляционном режиме, включающий несколько этапов, каждый из которых осуществляют путем смешивания исходного зерна с под35 сушенным рециркулирующим, контактного тепловлагообмена смеси и ее конвективной сушки в плотном движущемся слое на две стадии, разделения зерна после каждого этапа на два потока, один из которых передают на следующий этап, а второй на рециркуляцию внутри этого этапа, и конвекаивного охлаждения зерна на последнем этапе L2 ).

Недостатками укаэанного способа являются недостаточно высокая интенсивность обработки и невысокое качество процесса.

Целью изобретения является интен50 сификация обработки зерна н улучшение качества процесса.

Указанная цель достигается тем, что согласно способу тепловой обработки в рециркуляционном режиме, включающему несколько этапов, каждый 55 из которых осуществляют путем смешивания исходного зерна с подсушенным рециркулирующим, контактного тепло070 2 влагообмена смеси и ее конвективной сушки в плотном движущемся слое в две стадии, разделения зерна после каждого этапа на два потока, один

",нз которых передают на следующий этап, а другой — на рециркуляцию . внутри этого этапа, и конвективного охлаждения зерна на последнем этапе, на каждом этапе после конвективной сушки дополнительно проводят отлежку зерна, при этом на первом этапе контактный тепловлагообмен проводят в течение 3-4 мин, сушку — при температуре сушильного агента 160-180ОС в течение 6-8 мин, на первой стадии и при температуре сушильного агента

120-140 С в течение 8-10 мин - на второй, а отлежку — в течение 4—

11 мин, на втором этапе контактный. тепловлагообмен проводят в течение

1-2 мин, сушку — при температуре сушильного агента 100-120 С в течение

6-10 мин на первой стадии, при тем.пературе сушильного агента 80-100 С в течение 4-6 мин на второй, а отлежку — в течение. 2-3 мин, причем охлаждение проводят в разрыхленном слое в противотоке с атмосферным воздухом, а перед охлаждением осуществляют в течение 2-3 мин контактный тепловлагообмен этого зерна с частью рециркулирующего охлажден- ного зерна.

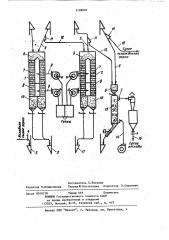

На чертеже приведена схема предлагаемого способа.

Способ включает этапы 1-3 последовательной обработки зерна, каждый из которых состоит из смешивания потоков исходного 4 и рециркулирующего 5 зерна, контактного тепловлагообмена 6 смеси, конвективной сушки смеси в плотном движущемся слое в две стадии 7 н 8 сушильным агентом 9, отлежки 10, разделения 11 зерна на два потока, один из которых 12 передают на следующий этап, а второй - на рециркуляцию на этом этапе, конвективного охлаждения 13 зерна в противотоке атмосферного воздуха 14 с отбором сухого потока зерна 15 и сухих отходов 16..

Тепловую обработку зерна в рециркуляционном режиме ведут следующим образом.

На этапе 1 исходное сырое зерно 4 смешивают с нагретым рециркулирующнм

5 и проводят контактный тепловлагообмен 6 в течение 34 мин, затем

1128 проводят конвективную сушку в плотном движущемся слое в две стадии, причем на первой стадии 7 сквозь слой продувают сушильный агент 9 с температурой 160-180 С в течение

6-8 мин, а на второй стадии 8 — сушильный агент с температурой 120240 С в течение 8-10 мин, затем аверно передают на отлежку 10, которую проводят в течение 4-11 мин, после чего зерно разделяют на два потока, один из которых 12 передают на следующий этап 2, а второй .5 возвращают на смешивание и рециркуляцию на этом этапе. 1$

На втором этапе поток 12 исходного зерна также смешивают с рециркулирующим 5 на этом этапе, проводят контактный тепловлагообмен 6 в течение 1-2 мин, затем также проводят . 20 конвективную сушку в две стадии, причем на первой 7 продолжительностью

6-10 мин сквозь плотный движущийся слой зерна продувают сушильный агент

9 с температурой.100-120 С, а на 25 второй 8 продолжительностью 4-6 мин сушильный агент с температурой 80о

100 С. Затем зерно передают на от070 4 лежку 10 в течение 2-3 мин, после чего зерно вновь разделяют на два потока, один из которых 5 возвращают на смешивание с исходным зерном и рециркуляцию на этом этапе, а второй

12 передают на последний этап 3..

На третьем этапе ноток исходного зерна 12 также смешивают с охлажденным рециркулирующим 5 на этом этапе, проводят .контактный тепловлагообмен 6 в течение 2-3 мин, после чего охлаждают зерно 13 в разрыхленном слое в противотоке атмосферного воздуха 14. Затем зерно вновь разделяют на два потока, один из которых

15 отбирают как сухое охлажденное и направляют его на хранение, а второй 5 возвращают на рециркуляцию на этом этапе. Из потока отработав- .

mего атмосферного воздуха отби@ают сухие отходы 16 °

Таким образом, обработка зерна предлагаемым способом.с созданием контуров рециркуляции части зерна на каждом из этапов позволяет интенсифицировать процесс и улучшить его качество.

112&070

Составитель Е.Никулин

ТехредЖ.Кастелевич Корректор F..Сирохман, Редактор Н.Пушненкова

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 9010/28 Тираж 666 Подписное

ВНИИПИ Гасударственного комитета СССР. по делам изобретений и открытий . 113035, Москва, Ж-35, Раушская наб., д. 4/5