Устройство для автоматического регулирования давления газов в дуговой электросталеплавильной печи

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ГАЗОВ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ, состоящее из системы отвода печных газов с механизмом регулирования тяги, отличающееся тем, что, с целью повьшения точности регулирования давления печных газов и уменьшения потерь тепловой энергии с отходящими газами, оно снабжено блоком измерения давления, блоками управления, опорного давления, определения стадии плавления шихты, датчиками плотности и температуры газа, подсоединенными к входам блока измерения давления, выход которого соединен с первым входом блока управления, втсзрой вход которого через блок опорного давления соединен с блоком определения стадии плавления шихты, а выход подсоединен к приводу механизма регулирования тяги. 2. Устройство по п.1, отличающееся тем, что, с целью повьш1ения точности измерения давления печных газов, датчик плотности газа выполнен в виде акустической системы, содержащей ультразвуковой излучатель и приемник, установленной на водоохлаждаемом сводовом кольце. о о (У ./

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (П) ур С 21 С 5/52

ПО ДЕЛАМ ИЭОБРЕТЕКИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИП

H ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР (21) 3 59 599 1/22-02 (22) 27.05.83 (46) 30.12.84. Бюп. ¹ 48 (72) В.И. Дрогни, В.А., Гордиенко, А.Н. Попов, В.А. Харченко, B.Н. Курлыкин, А.П. Татаров, Ю.Н. Рыхлицкий, В.Н. Коломота и А.С. Гарченко (71) Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт электротермического оборудования и Донецкий металлургический завод им.В.И.Ленина (53) 669.187(088.8) (56) 1. Авторское свидетельство СССР № 344648, кл. С 21 С 5/52, 1967. (54)(57) 1, УСТРОЙСТВО ДЛЯ ABTONATHЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ГАЗОВ

В ДУГОВОЙ ЭЛЕКТРОСТАПЕПЛАВИЛЬНОЙ

ПЕЧИ, состоящее из системы отвода печных газов с механизмом регулирования тяги, о т л и ч а ю щ е е с я тем, что, с целью повышения точности регулирования давления печных газов и уменьшения потерь тепловой энергии с отходящими газами, оно снабжено блоком измерения давления, блоками управления, опорного давления, определения стадии плавления шнхты, датчиками плотности и температуры газа, подсоединенными к входам блока измерения давления, выход которого соединен с первым входом блокауправления, второй вход которого через блок опорного давления соединен с блоком определения стадии плавления шихты, а выход подсоединен к приводу механизма регулирования тяги.

2. Устройство по п.1, о т л и— ч а ю щ е е с я тем, что, с целью повышения точности измерения давления печных газов, датчик плотности газа выполнен в виде акустической системы, содержащей ультразвуковой излучатель и приемник, установлен. ной на водоохлаждаемом сводовом кольце.

1131906

Изобретение относится к электротермии, в частности к автоматическому регулированию давления печных га з ов в дуг овых элек тр о стал епла вил ьных печах. 5

Наиболее близкой по технической сущности к предлагаемой является дуговая электросталеплавильная печь, состоящая из ванны печи, свода, электродов, системы отвода 1О печных газов с дроссельными заслонками, снабженной оптическим прибором, выполненным в виде фотоэлектрического элемента, установленным над сводом печи в зоне электродов и сое- 15 диненным через реле с механизмом

Ф управления дроссельными заслонками.

Однако фотоэлектрический элемент, установленный в зоне электродов над сводом печи, реагирует не 20 на абсолютную величину давления газов в печи, а на интенсивность их выбивания из электродных отверстий, которая в большой степени зависит от размеров этих отверстий, 25 т.е. степени износа электродов и свода, к тому же кроме интенсивности выбивания газов на работу фотоэлектрического элемента влияют такие оптические параметры печных газов, как коэффициенты преломления, поглощения и спектр испускания, которые могут быть различными при одинаковой абсолютной величине давления для различных периодов плавок. Поэтому применение оптического датчика для автоматического регулирования давления печных газов в рабочем пространстве печи является неэффективным. Кроме того, автоматическое 40 регулирование давления печных газов становится невозможным при применении уплотнений электродных отверстий.

Цель изобретения — повышение точности регулирования давления печных газов и уменьшение потерь тепловой энергии с отходящими газами.

Иоставленная цель достигается тем, что устройство для автоматичес 0 кого регулирования давления газов в дуговой электросталеплавильной печи, состоящее из системы отвода печных газов с механизмом регулирования тяги, снабжено блоком измерения давления, блоками управления, опорного давления, определения стадии плавления шихты, датчиками плотности и температуры газа, подсоединенными к входам блока измерения давления, выход которого соединен с первым входом блока управления, второй вход которого через блок опорного давления соединен с блоком определения стадии плавления шихты, а выход подсоединен к приводу механизма регулирования тяги.

Кроме того, с целью повышения точности измерения давления печных газов датчик плотности газа выполнен в виде акустической системы, содержащей ультразвуковой излучатель и приемник, установленной на водоохлаждаемом сводовом кольце.

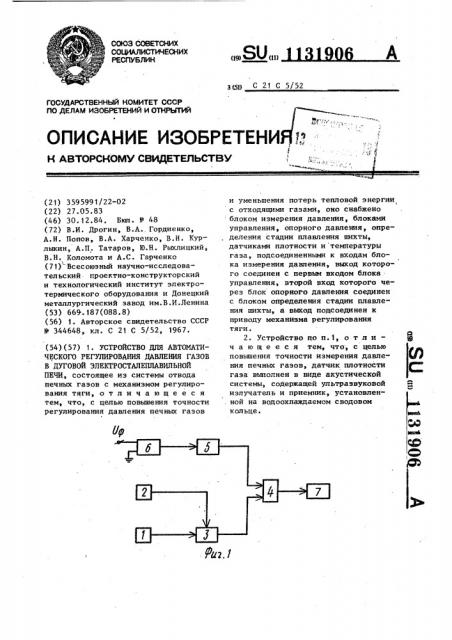

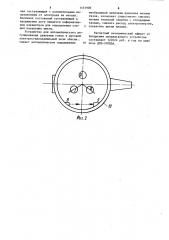

На фиг. I привецена блок-схема устройства для автоматического регулирования давления газов в дуговой электросталеплавильной печи; на фиг. 2 — расположение ультразвукового излучателя и приемника на водоохлаждаемом сводовом кольце печи; на фиг. 3 — блок-схема примера исполнения датчика плотности газа и блока измерения давления

Устройство для автоматического регулирования давления газов содержит датчик 1 плотности газа, датчик 2 температуры газа, блок 3 измерения давления, блок 4 управления, блок 5 опорного давления, блок 6 определения стадии плавления шихты, механизм

7 регулирования тяги.

На фиг. 2 и 3 также обозначен ультразвуковой излучатель 8, приемник

9, сводовое кольцо 10 печи, логарифмические усилители 11 и 12, блок 13 сравнения, операционные усилители

14 и 15, блок 16 умножения.

Согласно закону Бойля-Мариотта давление газа прямо пропорционально его плотности. Для того, чтобы повысить точность измерения давления печных газов, на водоохлаждаемом сводовом кольце 10 печи установлен датчик 1 плотности газа, с выхода которого сигнал, пропорциональный плотности печных газов, поступает на первый вход блока 3 измерения давления, где преобразуется в сигнал, пропорциональный текущему значению давления путем умножения на соответствующий коэффициент пропорциональности, который в свою очередь определяется величиной температуры печных газов согласно закону Ларля. Сигнал, пропорциональный температуре печных газов, снимается с выхода датчика 2

1131906 4 температуры газа и подается на второй вход блока 3.

Датчик 1 плотности газа выполняется в, виде акустической системы, содержащей ультразвуковой излучатель 8 и приемник 9. В основе построения акустических датчиков лежит принцип измерения величины затухания упругих колебаний при прохождении их через определенный участок измеряемой сре- 1 ды. Для газовой среды целесообразно применение ультразвука с частотой

18-25 кГц. При прохождении ультразвука через участок среды толщиной происходит его ослабление по 1 закону где U — амплитуда начальных коле- 20 о баний; — амплитуда колебаний после прохождения пути;

Ы вЂ” коэффициент поглощения.

Коэффициент поглощения юБ зависит 25 от свойств среды и частоты ультразвука (2) 0I, = Af

30 где f — частота колебаний;

А — постоянная поглощения, соответствующая определенной плотности газа.

При сохранении постоянства вели35 чин 1, f и измерении величин U, И значение плотности газа определяется согласно выражению где К вЂ” коэффициент пропорциональности, устанавливаемый при настройке системы (с помощью операционного усилителя !4). = К (1пП, — lnU) = Kln — о (3) ности логарифмов амплитуд начальных и принимаемых колебаний. Раэностный сигнал с выхода блока 13 подается на вход операционного усилителя 14, имеющего регулируемый коэффициент усиления, далее сигнал, соответствующий текущей плотности печных газов с выхода усилителя 14, поступает на вход операционного усилителя 15, 0 установленного в блоке 3 измерения давления, в цепь обратной связи которого включен блок 16 умножения.

С помощью блока 16 производится изменение коэффициента усиления операционного усилителя 15 с целью получения требуемого коэффициента пропорциональности в соответствии с из менением сигнала, поступающего на вход блока 16 умножения от датчика 2 температуры газа. В результате чего на выходе блока 3 измерения давления получается сигнал, пропорциональный текущему значению давления печных газов, который подается на один из входов блока 4 управления, одновре-, менно на другой вход блока 4 управления поступает сигнал с выхода блока

5 опорного давления, который задает необходимую величину давления газов в печи для следующих периодов плавки: прохождение колодцев, доплавление, окисление, рафинирование. Период плавки определяется автоматически при помощи блока 6 определения стадии плавления шихты. В блоке 4 управления происходит сравнение текущего значения давления печных газов с опорной величиной, получаемый при этом сигнал рассогласования затем усиливается до необходимой величины и подается на ме." ханизм регулирования тяги, который путем изменения тяги в системе отвода печных газов устанавливает необходи1 мую величину давления газов в рабочем пространстве печи.

Сигнал ультразвуковой частоты, испускаемый ультразвуковым излучателем

8 (например, магнитострикционным вибратором) . проходя через газовую среду. 50 ! в рабочем пространстве печи, попадает на приемник 9. После чего сигналы, пропорциональные амплитуде начальных и принимаемых колебаний, усиленные логарифмическими усилителями 11 и 12, подаются на входы блока 13 сравнения, на выходе которого получается сигнал, соответствующий разБлок определения стадии плавления шихты, подключенный к датчику фазного напряжения вторичной стороны печного трансформатора, состоит из фильтра постоянной составляющей ((С-фильтр нижних частот. типа ш) и сборки нуль-индикаторов, настроенных на различные уровни напряжения. условия охлаждения катодного,пятна электрической дуги различны на электроде и металле.В результате в напряжении дуги, а следовательно, и в фазном напряжении появляется постоян-.

113 1906

10 ная составляющая с положительным направлением от электрода на металл.

Величина постоянной составлякнцей в напряжении дуги является информативным параметром для определения стадии плавления шихты.

Устройство для автоматического регулирования давления газов в дуговой .электросталеплавильной печи обеспе чивает автоматическое поддержание необходимой величины давления печных газов, позволяет существенно снизить потери тепловой энергии с отходящими газами, снизить расход электроэнергии, сократить время плавки.

Расчетный экономический эффект от внедрения предлагаемого устройства составляет 122б24 руб. в год на одну печь ДСП-100ПЗА.

1131906

Составитель Б..Этинген

Редактор Н. Киштулинец Техред М.Пароцай . Корректор H. Король, Заказ 9721/2-1 Тираж 539 Нодписное

ВБИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д. 4/5

Филиал ПИП "Патент", r. Ужгород, ул. Проектная, 4