Способ ковки дисков

Иллюстрации

Показать всеРеферат

СПОСОБ .КОВКИ ДИСКОВ, включа-, юпщй протяжку и осадку слитка, от-, личающийся тем, что, с целью .повышения качества за счет снижения неравномерности проработки металла , протяжку осуществляют с уковом 1,75-2,0, после чего участку боковой поверхности со стороны донной части поковки в направлении ее торца придают коническую форму, при этом объем металла конической части поковки определяют по вьфажению: v Dj k (U . где D - диаметр окружности, вписанной в основание донной части поковки после про- . тжкки; (У - коэффициент трения на граСП С нице металл поковки - инструмент , а угол конусности определяют из соотношения jCf-arct U .;

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

09) И!) А

4 (511 В 21 J 1/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

A-dew цр рК 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТИРЫТИЙ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3493395/25-27 (22) 24.09.82 (46) 07.01.85. Бюл. Ф 1 (72) Б.А.Мигачев, А.И.Потапов, А,И.Голомидов, М.Л.Боринский и А.Н.Кулигин (71) Научно-исследовательский институт тяжелого машиностроения Производственного объединения "Уралмаш" и Уральский ордена Трудового Красного Знамени политехнический институт им. С.M.Кирова (53) 621.73(088.8) (56) 1. Ковка крупных поковок. Под ред. В.H.Òðóáèíà. Свердловск, Машгиз, 1962, с. 187.

2. Генерсон И.Г. Поковки из специальных сталей. Л., Машиностроение, 1967, с. 248. (54)(57) СПОСОБ КОВКИ ДИСКОВ, включа-. ющий протяжку и осадку слитка, о т —, л и ч а ю шийся тем, что, с целью .повышения качества за счет снижения неравномерности проработки металла, протяжку осуществляют с уковом 1,75-2,0, после чего участку боковой поверхности со стороны донной части поковки в направлении ее торца придают коническую форму, при этом объем металла конической части поковки определяют по выражению:

0,085 0оз где Π— диаметр окружности, вписанной в основание донной части поковки после про" . тяжки,  — коэффициент трения на границе металл поковки — инструмент, а угол конусности определяют.из соотноше- ния Щ at et tu

1133012

Изобретение относится к тяжелому и энергетическому машиностроению и может быть использовано при изготовлении поковок дисков из специальных сталей.

Известен способ ковки дисков, включающий биллетирование слитка и

его осадку (11 . При биллетировании слитку придают цилиндрическую форму. Величина укова определяется как 1, г (= 1+ ) l0 где 4р — длина слитка, 15 угол конусности, Do — диаметр окружности, вписанный в основание слитка.

Однако при такой технологии ковки деформации распределяются неравномерно как по высоте в центральной части, так и по всему объему. Наиболее непроработан металл на торце в центре диска. Эта часть диска формируется из донной части слитка. Ь

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ ковки дисков, включающий протяжку и осадку слитка (2j .

Недостатком известного способа

30 является невысокое качество получаемых дисков иэ-за неравномерности проработки металла.

Целью изобретения является повышение качества эа счет снижения неравномерности проработки металла диска.

Поставленная цель достигается тем, что согласно способу ковки дисков, включающему протяжку и осадку 40 слитка, протяжку осуществляют с уковом 1,75-2,0, после чего участку боковой поверхности со стороны донной части поковки в направлении ее торца придают коническую форму, при этом 45 объем металла конической части поковки определяют по выражению у = о

О 085 Пэ — / где Зр — диаметр окружности, вписанной в основание донной части поковки после протяжки; М " коэффициент трения на границе металл поковки — инструмент, а угол конусности определяют из соотношения g nrpkg а

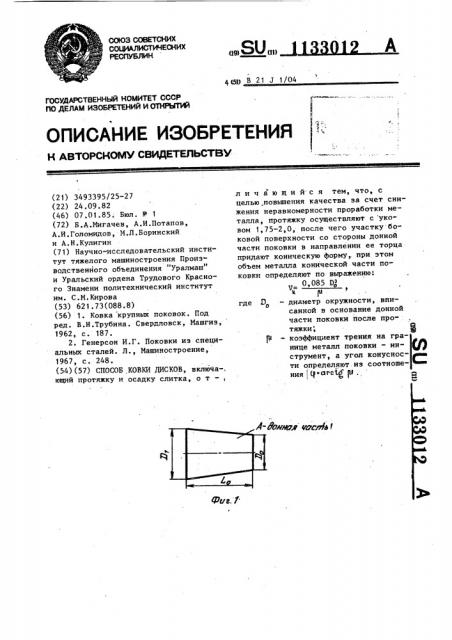

На фиг.1 изображен исходный слиток на фиг.2 — поковка слитка после протяжки, на фиг.3 — поковка с конической частью, на фиг.4 — поковка диска.

Назначение величины укова 1,752,0 принята по зависимости

-cp= ep г т = e p 2 3 1 75 20 где Л вЂ” степень деформации прибыльной части слитка при протяжке на диаметр Dр

Чтобы значение итоговой степени деформации в торцевой части поковки диска *олучилось равнымt Aj =1,58, необходимо после биллетирования ди аметр торца Dp со стороны донной части слитка уменьшить, как минимум в 1,32-1,41 раза, поскольку правомерными являются следующие соотношения:

Такое Аормоизменение практически можно осуществить единственным способом, если участку боковой поверхности придать коническую форму в направлении торца. Причем длину заготовки и объем металла для формирования конического участка поковки можно вычислить по формулам

0,5)3p-(0,758 -: 0,709) 13о1 (0121 -, 0,(46 ID p

4=

1 ц (q

v (,0,074; 0085) Dp ц где — угол конусности, град.

Для получения гарантированных значений степени деформации

Л12- И, /12 1 «58 где Л вЂ” степень деформации на торце поковки диска при осадке, необходимо принять максимальное значение параметров L„è 7, т.е.

I о

=Q 147 О °

0.065 В ч„-

tg (р

В общем случае 0< (1м, где (М коэффициент трения. Однако, если руководствоваться представлением о том, что для успешной реализации ковки максимальное эначение Р не должно превышать коэффициента трения, а с точки зрения устойчивости заготовки при продольной осадке протяжПо сравнению с известным объектом использование предлагаемого

35 изобретения позволяет повысить ка= чество получаемых поковок дисков за счет снижения неравномерности проработки металла по объему поковки диска.

3 ка при формировании конического участка заготовки должна быть минимальной, то из условия ttl, — ТЪ П nPu JU N a X необходимое значение параметра tgq принимается равным коэффициенту трения, т.е. Я - gl 04) р

Для оценки положительного эффекта предлагаемого способа проведены сравнительные испытания на модулях. 10 из аустенитной стали ЗИ-481. Отличие предлагаемого способа от известного состоит в том, что после протяжки слитка с уковом 1,75-2,0 участку боковой поверхности со стороны донной части придается коническая форма в направлении торца, при этом объем металла конического участка рассчитывается по формуле

0,086 Э

20 к* а угол конусности определяют иэ соотЯ >„0gg Р где р — диаметр окружности, вписанной в основание корпуса . .слитка, P — коэффициент тренин.

Испытания проводились на литых заготовках из стали ЭИ-481, выполненных в виде усеченного конуса с соот- 30 ношением размеров, соответствующих слитку конструкции массой 1,8 т для ковки дисков. Исходные заготовки имели длину 1. 78 мм, наименьший диаметр Р 42 мм, наибольший диаметр 9 58 мм..

Расчет параметров заготовки: угол конусности (p =arctg р=

=arctg 0,42 23 ; объем конической

012 4

0,08 59 + 0,065(421

04 - 14994 >< Ц . 0,42 длина присечки для оформления кони4Ч„4 14994 ческого участка P= = 1 „„, Оо Э,И(42) Нагрев заготовок под ковку до температуры 1150" С производился в газовой камерной печи. Биллетирование заготовок на диаметр 2 =42 мм

О (фиг.2), ковка конического участка (фиг.3) и осадка осуществлялись под пневматическим молотком с массой па- . дающих частей 100 кг. Ковка производилась по двум вариантам: с оформлением (новый способ) и без оформления (штатная технология) конических участков, I

Из сравнения макроструктуры металла поковок дисков можно сделать вывод о том, что при ковке новым способом во всем объеме поковки диска наблюдается достаточно однородная хорошо продеформированная структура металла, в то время как после ковки по штатной технологии в донной части поковки диска на расстоянии до

30 X ее высоты обнаруживается крупнозернистая структура метал ла.

1133Г)12

Составитель Н.Пищулин

Техред А.Бабинец Корректор И.Леонтюк

Редактор Л.Лосева

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 9895/11 Тираж 6

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5