Способ подготовки восстановленного молока к механической и тепловой обработке

Иллюстрации

Показать всеРеферат

СПОСОБ ПОДГОТОВКИ ВОССТАНОВЛЕННОГО МОЛОКА К МЕХАНИЧЕСКОЙ И ТЕПЛОВОЙ ОБРАБОТКЕ, предусматривающий растворение сухого молока в воде, отличающийся тем, что, с целью ускорения достижения восстановленным молоком физико-химических свойств натурального, после растворение его, подвергают вакуумной обработке при давлении 0,4-ld-37,5-10Па в течение 10-180 с в зависимости от температуры молока и содержания сухих веществ в нем. ®

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

4(59

ОПИСАНИЕ ИЗОБРЕТ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ р, ю/м

7ЫР

7ЮР

720

Фиг. f

7Ю 4, Nllh

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3614452/28- 13 (22) 06.07.83 (46) 23.03.85. Бюл. № 11 (72) Н. Н. Липатов, К. И. Тарасов, В. А. Павлов, Н. И. Антонов, В. Ф. Швырев и Ю. И. Филатов (7! ) Московский институт народного хозяйства им. Г. В. Плеханова (53) 637. 143.6 (088.8) (56) 1. Сборник технологических инструкций по производству пастеризованного молока, сливок, кисломолочных продуктов и сметаны. М., Пищевая промышленность, 1971, с. 11.

„„я()„„1145977 (54) (57) СПОСОБ ПОДГОТОВКИ ВОССТАНОВЛЕННОГО МОЛОКА К МЕХАНИЧЕСКОЙ И ТЕПЛОВОЙ ОБРАБОТКЕ, предусматривающий растворение сухого молока в воде, отличающийся тем, что, с целью ускорения достижения восстановленным молоком физико-химических свойств натурального, после растворение его, подвергают вакуумной обработке при давле3 S нии 0,4 10 -37,5-10 Па в течение 10-180 с в зависимости от температуры молока и содержания сухих веществ в нем.

1145977

Изобретение относится к молочной промышленности, а именно к производству восстановленного молока.

Известен способ подготовки восстановленного молока к механической тепловой обработке, предусматривающий растворение сухого молока в воде, охлаждение до

6-8 С, выдержку молока при этой температуре не менее 3-4 ч с целью наибольшего набухания белков, устранения водянисто10 го вкуса, а также достижения нормальнои плотности и вязкости, подогрев, очистку, гомогенизацию, пастеризацию, охлаждение и розлив 11).

Недостаток способа заключается в том, что после растворения молоко выдерживают не менее 3-4 ч что влечет за собой большие затраты энергии на охлаждение и подогрев молока, процесс длителен и требует значительных площадей под резервуары для хранения продукта.

Целью изобретения является ускорение

20 достижения восстановленным молоком физико-химических свойств натурального.

Поставленная цель достигается тем; что согласно способу, предусматривающему растворение сухого молока в воде, после растворения его подвергают вакуумной обработке при давлении 0,4. 10 -37,5 .10 Па в течение 10-180 с в зависимочти от температуры молока и содержания сухих веществ в нем.

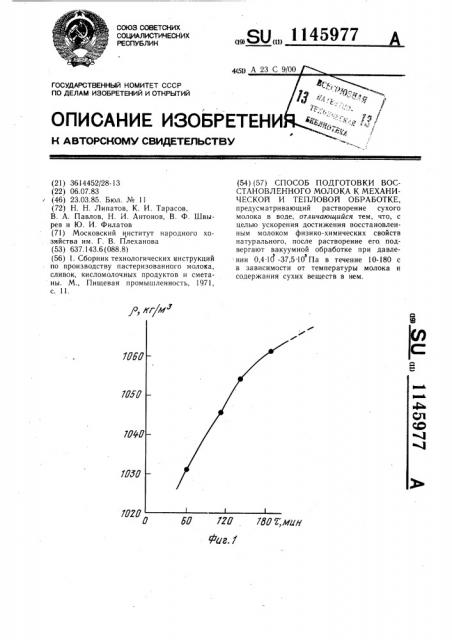

На фиг. 1 показана зависимость плотности восстановленного молока (содержание сухих веществ 24%) от времени его выдержки в открытом резервуаре после растворения сухого молока (плотность изменяется в течение 3 ч); Йа фиг. 2 — изменение вяз- 35 кости от времени выдержки восстановленного молока (36% сухих веществ); на фиг. 3взаимосвязь давления и температуры, при которых кипит молоко; на фиг. 4 — схема, реализующая способ.

Вакуумирование . восстанавливаемого молока по предлагаемым режимам позволяет ускорить достижение восста новленным молоком свойств, присущих натуральному продукту, т.е. достичь соответствующих значений содержания газов, плотности 45 и вязкости.

В течение 30 мин после растворения сухого молока вязкость возраСтает вследствие гидратации дисперсной фазы молокабелка и белковых оболочек жировых шариков (фиг. 2). При этом объемная доля дисперсной фазы увеличивается, что и ведет к возрастанию вязкости. Этот факт вытекает из уравнения Энштейна.

АРо (1+ 2,5V) .> где у,р.— вязкость соответственно дисперс= 55 ной системы и дисперсионной среды, Пас; — объемная доля дисперсной фазы.

После возрастания вязкости (фиг. 2) происходит ее снижение, вызванное удалением из молока газов, находящихся в нем в виде пузырьков. При этом пузырьки газов составляют дополнительную часть дисперсной фазы и оказывают влияние на вязкость молока. Поэтому при удалении газов

J уменьшается содержание дисперснои фазы в молоке, вследствие чего вязкость его уменьшается.

Таким образом, перед механической и тепловой обработкой необходимо удалить из молока газы для ускорения получения постоянных его физико-химических свойств.

Восстанавливаемое молоко следует вакуумировать при различном давлении, зависящем от его температуры и содержания сухих веществ в нем.

Температура воды при восстановлении молока может изменяться от 10 до 70 С, при которой еще не происходит заваривания комочков сухого молока при его растворении.

Содержание сухих веществ в восстанавливаемом молоке целесообразно поддерживать в интервале (12-36%. Получение восстанавливаемого молока с концентрацией сухих веществ более 12% диктуется в ряде случаев необходимостью производства и повышением эффективности работы оборудования для механической и тепловой обработки.

Наиболее интенсивное. удаление газов из молока происходит при его кипении под вакуумом (фиг. 3).

Установлено, что содержание газов в натуральном питьевом молоке составляет

0,2 об.%. Следовательно, после вакуумирования восстанавливаемого молока требуется достичь соответствующего содержания газов в нем.

Результаты экспериментов, представлен . ные в табл. 1, показывают, что соответствующее значение содержания газов достигается в восстанавливаемом молоке с содержанием сухих веществ 12% при продолжительности вакуумирования 10 с, в молоке с содержанием сухих веществ 24% при продолжительности вакуумирования 60 с и в молоке с содержанием сухих веществ 36% при продолжительности вакуумирования

180 с. Режимы вакуумирования, т.е. температура и давление, выбирались по данным фиг. 3.

Способ подготовки восстановленного молока к механической и тепловой обработке осуществляют следующим образом.

Растворениное молоко с задаваемой концентрацией сухих веществ (12,24 и 36%) из аппарата 1 для растворения поступает в гидроциклон 2. Расход молока регулируется краном 3. В гидроциклоне создается требуемое разрежение с помощью вакуум1145977 насоса 4. Разрежение в гидроциклоне контролируется манометром 5 и регулируется краном 6 путем сброса .избыточного давления в атмосферу.

В гидроциклоне восстанавливаемое молоко, находящееся в условиях разрежения, закипает, из него выделяется избыточный воздух и с помоШью вакуум-насоса отводит ся в атмосферу.

Время пребывания продукта в гидроциклоне регулируется изменением расхода продукта, поступающего в него, и расхода продукта, выходящего из гидроциклона с помощью крана 7.

Вакуумированное восстановленное молоко центробежным насосом 8 отводится 15 из гидроциклона и подается на механическую и тепловую обработку.

Пример 1. На установке для растворения сухого молока получили продукт с содержанием сухих веществ 12% и темпера- 20 турой 10 С. Восстанавливаемое молоко непрерывно подавали в гидроциклон, в котором поддерживалось давление 0,8-10 Па.

Время вакуумной обработки поддерживалось регулированием расхода продукта и составляло 10 с. На выходе из гидроциклона отбирали пробу продукта и определяли содержание газов в молоке, плотность и вязкость и сравнивали с соответствующими показателями натурального молока. Содержание газов в молоке после вакуумирования составляло 0,8-0,21%, плотность при 20 С 1028 кг/м, вязкость 1,7710 Па с. Значения указанных параметров соответствуют значениям для цельного натурального молока.

Пример 2. На установке для р-створе- З5 ния молока получили продукт с содержанием сухих веществ 12% и температурой 40 С.

Восстанавливаемое молоко непрерывно подавали в гидроциклон, в котором поддерживалось давление 11 10 Па. Время вакуум- 4О ной обработки составляло 10 с. На- выходе из гидроциклона получали молоко с -содержанием газов 0,2%, плотностью 1027 кг/м и вязкостью 1,76.10 Па -с. Значения указанных параметров соответствуют значениям для цельного натурального молока.

Пример 3. На установке для растворения молока получали продукт с содержанием сухих веществ 12% и температурой 70 С.

Восстанавдиваемое молоко подавали в гидроцнклон, в котором поддерживалось давь ление 37-10 Па.с. Время вакуумной обработки составляло 10 с. На выходе из гидроциклона получали молоко с содержанием газом 0,18%, плотностью 1027 кг/м и вязкостью 1,76 -10 Па.с. Значения указанных параметров соответствуют значениям для 55 цельного натурального молока.

Пример 4. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 24% и температурой 10 С. Восстанавливаемое молоко непрерывно подавали в гидроциклон, в котором поддерживалось давление 0,6 10 Па.

Время вакуумной обработки поддерживалось регулированием расхода продукта и составляло 60 с. На выходе из гидроциклона получали молоко с содержанием газов

0,2%, плотнбстью 1070 кг/м и вязкостью

17.10 Па-с. Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ

24%.

Пример 5. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 24% и температурой 40 С. Восстанавливаемое молоко непрерывно направляли в гидроциклон, в котором поддерживалось давление 8 10 Па.

Время вакуумной обработки составляло

60 с. На выходе из гидроциклона получали

t молоко с содержанием газов 0,21%, плотностью 1071 кг/м, вязкостью 18 10 Па с.

Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ 24%.

Пример б. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 24% и температурой 70 С. Восстанавливаемое молоко непрерывно подавали в гидроциклон, в котором поддерживалось давление 29,5 10 Па.

Время вакуумной обработки составляло

60 с. На выходе из гидроциклона получали молоко с содержанием газов 0,2% плотностью 1070 кг/м, вязкостью 15 10 Па с.

Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ 24%.

Пример 7. г1а установке для растворения сухого молока получали продукт с содержанием сухих веществ 36% и температурой 10 С. Восстанавливаемое молоко непрерывно направляли в гидроциклон, в котором поддерживалось давление 0,4 10 Па.

Время вакуумной обработки поддерживалось регулированием расхода продукта и составляло 180 с. На выходе из гидроциклона получали молоко с содержанием газов 0,3%, плотностью 1108 кг/мз, вязкостью

50-10 Па. Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ

36/, Пример 8. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 36% и температурой 40 С. Восстанавливаемое молоко непрерывно направляли в гидроциклон, в котором поддерживалось давление 5 10 Па.

Время вакуумной обработки составляло

180 с. На выходе из гидроциклона получали с содержанием газов 0,25%, плот1145977

Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ 36%.

Режимы вакуумной обработки молока и полученные результаты по всем примерам представлены в табл. 2.

Как видно из табл. 2 применение предлагаемого способа подготовки восстанавливаемого молока к механической и тепловой обработке позволяет при определенных режимах вакуумирования значительно сократить время достижения восстанавливаемым молоком физико-химических свойств натурального молока. Время сокращается с 3 4 ч до 10 180 с.

Та блица 1

Содержание газов, Е при продолжительности вакуумированйя, с

Содержание сухих веществ в восстанавливаемом молоке, 7 (5 10 20 40 60 120 180

0 4 0,2 0 18

3 2,5 1,8 0,5

24

0,2

2,5

1,2 0,25

Та блица 2

Время Содержание газов обра- в молоке, 7 ботки, с до обработки посл обра ботк

Содер- Темпежание ратура сухих продуквеществ та, С в молоке, Ж

Давление ваПлотность Вязкость продукта при 20 С ,/ з продукта при 20 С, 10э Па с куумирования, Р 10з Па

0,8

0,5

10

1э77

0,6

1,76

0,4

37

1,76

0,6

10

40

18

29,5

3,5

36 10

0,4

180

40

180

45

24

180

55

S ностью 1109 кг/м, вязкостью 45 10 Г1а-с.

Значения указанных параметров соответствует значениям для сгущенного молока с содержанием сухих веществ 36%.

Пример .9. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 36% и температурой 70 С. Восстанавливаемое молоко непрерывно направляли в гидроциклон, в ко тором поддерживалось давление 24 .10 Па.

Время вакуумной обработки составляло

180 с. На выходе из гидроциклона получали молоко с содержанием газов 0,22%, плотностью 1!08 кг/м, вязкостью 55 10 Па с

0,21 1028

0,2 1027

О, 18 1027

0,2 1070

0,21 1071

0,2 1070

0,3 1108

0,25 1109

0,22 1108

1145977

t-1gp/7à с

Х

80 бО Р Ю Ю 60 ЬС

Фаг. х

fdPoc Ж&юая

Составитель Н. Абрамова

Редактор В. Иванова Техред И. Верес Корректор В. Бутяга

Заказ !240/2 Тираж 596 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н. открытий

I 13035, Москва, Ж вЂ” 35, аушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4