Способ изготовления слоистых панелей

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕПИЯ СЛОИС ,ТЫХ ПАНЕЛЕЙ преимуп;ественно для кузова транспортного средства, состоящих из двух обшивок и расположенных между ними заполнителя и армирующих элементов, включающий в себя изготовление обшивок, заполнителя и армирующих элементов, подготовку поверхностей к склеиванию, нанесение клеевого состава, создание температуры и давления вьщержки и поддержание их в течение времени вьдержки, отличающийся тем, что, с целью увеличения прочности, панели. при изготовлении обшивок, заполнителя и армирующих элементов слои заполнителя и армирующих элементов изготавливают различными по высоте с превышением высоты запапнителя, при этом разность высот определяют по формуле Р2 Pi ), Ah h(; ,,-Р, .где ДЬ - разность высот деталей заполнителя и армирующих эле-ментов , мм; hjj - окончательная высота деталей под давлением вьщержки, мм; Р - оптимальное давление вьщерж (Л ки для материала заполнителя , кг/см ; Р. - оптимальное давление вьщержки для материала армирующих элементов, кг/см ; Е - модуль упругости при сжатии в условиях вьщержки материала заполнителя, кг/см ; Е. - модуль упругости при сжатии в условиях вьщержки для материала армирующих элементов , кг/см.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК о Е Р Es 1. где ЬЬ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3685401/27-11 (22) 03. 01 . 84 (46) 23. 06. 85. Бюл. Ф 23 (72) Э.С.Иихлин и В.А.Саат (71) Всесоюзный проектно-конструкторский и технологический институт мебели (53) 629. 113. 05(088. 8) (56) 1. Патент СССР 11 - 359794, кл. В 32 В 31/06, опублик 1967.

2. Ковальчук Л.M. и др. Изготовление конструкций и деталей из древесных материалов и пенопластов, M., "Лесная промышленность"", 1971, с. 134. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИС,ТЫХ ПАНЕЛЕЙ преимущественно для кузова транспортного средства, состоящих из двух обшивок и расположенных между ними заполнителя и армирующих элементов, включающий в себя изготовление обшивок, заполнителя и армирующих элементов, подготовку поверхностей к склеивания, нанесение клеевого состава, создание температуры и давления выдержки и поддержание Нх в течение времени выцержки, отличающийся тем, что, с целью увеличения прочности, панели, т

„„SU„„1162663 А

4(1) .В 62 Р 25/00, В 32 В 31/06 при изготовлении обшивок, заполнителя и армирующих элементов слои заполнителя и армирующих элементов изготавливают различными по высоте с превышением высоты зап . лннтеля, при этом разность высот определяют по формуле

Рг

Е Рт разность высот деталей saполнйтеля и армирующих эле ментов, мм; окончательная высота деталей под давлением выдержки, мм; оптимальное давление выдержки для материала заполнителя, кг/сьев; оптимальное давление вь|цержки .для материала армирующих элементов, KF/cM ; модуль упругости при сжатии в условиях выдержки материала заполнителя, кг/см модуль упругости при сжатии в условиях выцержки для материала армирующих элементов, кг/см

Р )

Е -Рг где Ь h — разнос ть толщин де талей заполнителя и армировки, (мм

40 h — окончательная толщина деталей под давлением вьдержки, (мм1;

P — оптимальное давление выдерж1 ки материала заполнителя, 45 кг/см ;

P — оптимальное давление вьдерж2 ки материала армировки, 3 кг/см ;

Е, — модуль упругости при сжатии

50 материала заполнителя, кг/см

Š— модуль упругости при сжатии г материала армировки, кг/см

Предлагаемый способ изготовления слоистых панелей с заполнителем, армировкой и обшивками, преимущественно кузовов-фургонов транспортных средств, содержит следующие операции, 1 11626

Изобретение относится к способам

ИЗГОТОВЛЕНИЯ СЛОИСТЫХ И9ДЕЛИй В частности к способам изготовления панелей, и может найти применение при изготовлении кузовов-фургонов

5 транспортных средств.

Изобретение может быть использо- вано преимущественно при изготовлении панелей с легким заполнителем, армированным, например, деревянными брусками.

Кроме того, изобретение может. быть использовано при изготовлении различных панелей, средняя часть которых состоит по крайней"мере из двух материалов с различными по величине модулями упругости при сжатии, например в строительной отрасли.

Известен способ изготовления слоистого пластика, состоящего из наружных облицовочных пленок и заключенной между ними прослойки из пенопластового заполнителя, заключающийся в дозированной подаче вспенивающейся композиции в зазор между облицовочными пленками и последующим вспениванием ее при непрерывном протягивании получаемого материала через формующую камеру 1).

Недостатком данного способа является сложность изготовления прочных и жестких панелей с армированным заполнителем, а повышение прочности панели получают только увеличением удельного веса заполнителя или толщины обшивок. 35

Одним из эффективных методов улучшения или изменения свойств пенопластов в нужном направлении является введение в их состав древесных материалов в виде отдельных вклеенных полос, расположенных на определенном расстоянии друг от друга.

Наиболее близким по технической сущности к изобретению является способ изготовления слоистых панелей преимущественно для кузова транспортного средства, состоящих из двух обшивок и расположенных между ними заполнителя и армирующих элементов, включающий в себя изготовление обшивок, заполнителя и армирующих элементов, подготовку поверхностей к склеивани:О, нанесение клеевого. состава, создание температуры и давления выдержки и поддержание их в течение времени выдержки (2).

Недостатком известного способа является низкая прочность готовых па63 2 нелей, так как прочность клеевого . шва существенно зависит От давления при выдержке. Давление (вьдержка/ никогда не должно быть выше указанного в документации на клей, так как это может повлечь за собой вытекание клея и образование "голодного" клеевого соединения. Так как для материалов с разными модулями упругости при сжатии эти давления различны, то оптимальные давления для каждого материала не получают.

Цель изобретения является увеличение прочности панелей.

Указанная цель достигается тем, что согласно способу изготовления слоистых панелей, преимущественно для кузова транспортного средства, состоящих иэ двух Обшивок и расположенных между ними заполнителя и армирующих элементов, включающему в себя изготовление Обшивок, заполнителя и армирующих элементов, подготовку поверхностей к склеиванию, нанесение клеевого состава, создание температуры и давления вьдержки и поддержание их в течение времени выдержки, при .изготовлении Обшивок, заполнителя и армирующих .элементов слои заполнителя и армирующих элементов изготавливают различными по высоте с превышением высоты заполнителя, при этом разность высот определяют по формуле

62663 4 устанавливают детали между верхней и нижней плитами 6 и 7 пресса; создают давление Р и температуру выдержки и поддерживают их в течение времени вьдержки, при этом общее давление

P определяют по формуле

P1 E +Р Ра

+ или в общем виде

2. Р Р1

P р Э

P t

1 о о Е„-Р„

Г

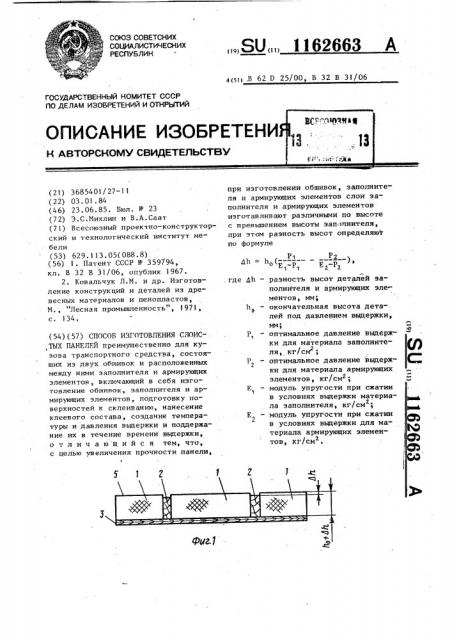

На фиг.1 изображены детали заполнителя (пенопласт) и армирующих эле- ментов (деревянные бруски )> расположенные на фанерной обшивке с нанесен- 30 ным клеевым составом, в разрезе; на фиг.2 — то же, поверх расположена вторая обшивка (лист из дюралюминиевого. сплава ); на фиг.3 — то же, детали расположены между верхней и ниж- 35 ней плитой пневмопресса на фиг.4— то же, в условиях выдержки; на фиг.5— готовая склеенная панель.

Не показаны приспособления, обеспечиваюшие фиксацию деталей заполни- 40 теля и армирующих элементов от перемещения в горизонатальной плоскости.

+p

Доказа является

41 — а 11 ah где db

Пример. Изготавливают обшивKH заполнитель и армирующие элемен43 ты; производят подготовку поверхностей деталей заполнителя 1 армирующих элементов 2, фанерной обшивки 3 и обшивки 4 из дюралюминиевого сплава;

I наносят, клеевой состав 5 и устанавливают детали заполнителя 1, армирующих элементов 2 и обшивок 3 и 4, при этом детали l.и 2 устанавливают,разной высоты, а разность высот определена по формуле а значит

h о. Р2. Р

h (, 1Е2. Р2 Е1 Р1

ho P

E Є

Pz — — — — )

E — P

2 2

Е2-Р

Ъ -Р

1 1 изготовление обшивок, заполнителя и армирующих элементов; подготовку поверхностей к склеиванию заключающуюся, как правило,.в механической (зачистка, фугование, шлифование и т.п.) или химической (обезжиривание, нанесение разделяющего слоя и т.п. ) обработке; нанесение клеевого состава механическим или (для сложных деталей ) ручным способом; создание давления и температуры выдержки и поддержание их в течение времени вьтдержки с помощью гидро или пневмо)пресса и электронагревателей.

Кроме перечисленных существенных признаков, способ содержит следующий новый признак: при изготовлении обшивок, заполнителя и армирующих элементов слои заполнителя и армирующих элементов изготавливают различными по высоте с превышением высоты заполнителя, при этом разницу высот определяют ло Формуле давление выдержки всей па2 ° нели, кг/см оптимальное давление вьцержх ки для заполнителя, 3 кг/см, оптимальное давление выдержки для армировки, кг/см площадь заполнителя в сечении, перпендикулярном направлению воздействующей нагрузки,: см

2. площадь армирующих элементов в сечению, перпендикулярном направлению воздействующей нагрузки, см2; общая площадь склеиваемой панели в сечении, перпендикулярном направлению воздействующей нагрузки, см, тельством достижения цели тот Жакт, что разность высот заполните-. ля и армирующих элементов, мм, — уменьшение высоты заполнителя в условиях выдержки, мм," — уменьшение высоты армирующих элементов в условиях выдержки, мм, P 1 так как ВЬ = — — — - у У далее извлекают готовую панель 8.

В качестве конкретного примера с количественными величинами можно привести расчет при следующих исходных данных: изделие — панель, состоящая

11 62663 иг.

Составитель Л.Смольская

Редактор П. Коссей Техред Л. Коцюбняк Корректор M. Розман

Заказ 4028/15 Тираж 601

ВНИИПИ Государственного по делам изобретений

113035, Москва, -35, Подписное комитета СССР и открытий

Раушская наб,, д. 4/5

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4

Э из фанерной обшивки толщиной 3 мм; заполнителя шириной 500 мм (Е г

1 25 кг/см ); деревянных брусков шириной 50 мм; F. = 50000 кг/см обшивки из листа дюралюминиевого сплава толщиной 1 мм.

Склеивание производят клеем

BHAM-БЗ (оптимальное давление вьгдержки для склеивания пенопласта г

Р 0,2 кг/см, для склеивания де1 1

2 ревянных брусков 6 кг/см

Окончательная высота панели 30 мм

0 8 6

25-0,8 50000-6

0,0858 см.

Модуль упругости (F.„j при сжатии пенопласта под давлением 0,8 ПС-1—

100 при 60 С равен 25 кг/смг.

Модуль упругости при сжатии деревянных армирующих элементов в условиях выдержки практически не отличается от этого же модуля при нормальных условиях.

Техническое преимущество предлагаемого способа изготовления панелей, используемых для кузовов †фургон транспортных средств, позволяет получить клеевой шов повышенной прочности.