Устройство для обработки плоских поверхностей деталей

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, размещенных в носителях, установленных с возможностью перемещения относительно притирочного диска на осях, параллельных оси диска, и расположенных Ш Цз г-ШлА по его периферии, отличающееся тем, что, с целью повышения производительности и качества при двусторонней обработке, устройство , снабжено механизмом загрузки, несущим смонтированные по периферии дисков плоские накладки, мезкду которыми размещены с возможностью поворота носители, на одном конце которых выполнены отверстия под детали,, а на другом - утолщения, предназначенные для взаимодействия с рабочими поверхностями притирочных дисков, при этом высота утолщений равна зазору между накладками.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (l9) (I I1

4(51) В 24 В 37/04, Н 01 L 21/463

ГаИС()ВЗВАЛИ

1 „

ОПИСАНИЕ ИЗОБРЕТЕНИЯ " -::: ":

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И. OTHPblTHA (21) 3571742/25-08 (22) 04.04.83 (46). 15.07.85. Бюл. Р 26 (72) А.М. Копытин, В.И. Ситников, В.А. Маковкин и В.Ф. Ушаков (53) 621.923.5(088.8) (56) Космачев И,Г. Справочная книга по отделочным операциям в машиностроении. Лениздат, 1966, с. 269. (54)(57) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ

ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, размещенных в носителях, установленных с B03MoxHOcTbio перемещения относительно притирочного диска на осях, параллельных оси диска, и расположенных по его периферии, о т л и ч а ю- щ е е с я тем, что, с целью повышения производительности и качества при двусторонней обработке, устройство снабжено механизмом загрузки, несущим смонтированные по периферии дисков плоские накладки, между которыми размещены с возможностью поворота носители, на одном конце которых выполнены отверстия под детали,. а на другом — утолщения, предназначенные для взаимодействия а рабочими поверхностями притирочных дисков, при этом высота утолщений равна зазору между накладками.

1166975

Изобретение относится к абразивной обработке и может быть использовано в полупроводниковом производстве на операциях двусторонней шлифовки и полировки полупроводниковых пластин.

Цель изобретения - повышение производительности и качества при одновременной обработке за счет того, что устройство позволяет производить загрузку и выгрузку деталей, не останавливая процесса обработки, создавая тем самым предпосылки к автоматизации производства, а также устранить сколы на обрабатываемых поверхностях.

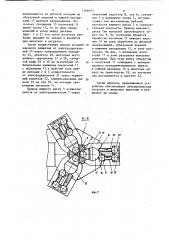

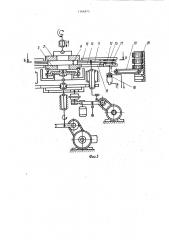

На фиг. 1 схематично показано предложенное устройство; на фиг. 2— разрез А-А на фиг. 1; на фиг. 3— устройство на позиции загрузки; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 — схема носителя.

Предложенное устройство состоит из станины 1 верхнего 2 и нижнего

3 дисков с возможностью вращения в . обе стороны. Нижний диск 3 установлен на основании 4 через шарниры 5, которых не менее трех. Основание

4 жестко закреплено на оси 6, которая получает вращательное движение от электродвигателя 7 через червячный редуктор 8. Верхний диск 2 шарнирно закреплен на оси 9 с возможностью вертикального перемещения. На осях 10, размещенных вокруг дисков 2 и 3 и связанных с приводом поворота, закреплены с возможностью горизонтального перемещения плоские носители 11 (их в .данном случае три, может быть и больее) с отверстиями для размещения иэделий 12 на одном конце, а на другом выполнены утолщения 13 с двух сторон, имеющие скосы 14, обращенные в сторону отверстий для изделий (пластин).

Толщина носителей с утолщением . должна быть больще толщины загружаемых пластин на 0,1-0,15 мм. Носители выполнены овальной формы.

Скосы 14 выполнены на расстоянии

8-10 мм от края дисков, когда носители с.иэделиями находятся в рабочей зоне, а радиус овала больше расстояния их оси вращения до края дисков на 10-15 мм, что обеспечивает поддержание равномерного зазора между дисками и нахождение но" так как он определен всеми тремя

55 носителями, что обеспечивает свободный ввод изделий в этот зазор на всех трех рабочих позициях. При вращении носителей 11 (фиг. 4) изделия

35 сителей с утолщениями 13 в зазоре при положении выгрузки и загрузки пластин.

Носители 11 установлены между плоскими накладками 15, которые образуют щелевую направляющую полость, совмещенную с зазором между дисками 2 и 3. Нижняя накладка 15 имеет два полудиаметральных выреза 16 в зонах загрузки и выгрузки, центр которых совпадает с центром отверстия для изделий (пластин) на носителях 11. В зоне загрузки имеется столик 17 с плунжером, приводом 18 для подъема пластин в отверстия носителя. Пластины, поступают на сто .лик 17 по транспортеру 19 из кассет 20. Привод вращательного движения плоских носителей е фиксацией в зонах загрузки и выгрузки осуществляется от электродвигателя

21 через редуктор 22, систему ком пенсационных рычагов 23. Привод эксцентричного движения осуществляется от электродвигателя 24 черезременную передачу 25, редуктор 26, зубчатую пару с внутренним зацеплением 27 и 28, зубчатые пары с внешним зацеплением 29 и 30 и эксцентрика 31. Выгружаемые иэделия поступают в кассету 32 по транспортеру 33.

Устройство работает следующим образом.

Изделие 12 из кассеты 20 по транспортеру 19 поступает к месту загрузки на стол 17 до упора в полудиаметральный вырез 1б в нижней накладке 15. В это время плоские носители 11 находятся в положении . загрузки, при этом центры отверстий носителей 11 точно совпадают с центром радиуса полудиаметрального выре-, за в нижней накладке. Затем стол 17 с пластиной 12 с помощью пневмоцилиндра 18 (фиг. 3) поднимается и пластина вводится в отверстие носителя 11. В это время зазор между дисками 2 и 3 определяется суммой толщнн носителя 11 и утолщений -13 и должен быть на 0,1-0 15 мм больше толщины загружаемых изделий. Причем зазор поддерживается равномерным, 1166975 4 червячный редуктор 8, ось 6, основание 4 и шарнирные опоры 5, которые служат для выставления рабочей плоскости нижнего диска 3 в горизонтальной плоскости. Привод верхнего диска (не показан) .производится через ось 9. По окончании процесса обработки носители 11 выводят изделия 12 из эоны обработки по щелевой

- 10 направляющей, образуемой верхней и нижними накладками 15, в зону разгрузки. На фиг. 4 положение носи- телей 1 1 в зоне разгрузки показано пунктиром. При этом центр отверстия

15 в носителях 11 совпадает с центром радиуса полудиаметрального выреза в нижней накладке 15 и пластина падает на транспортер 33, по которому она доставляется в кассету 32, перемещаются на рабочую позицию по образуемой верхней и нижней накладками 15 щелевой направляющей ° Поскольку утолщения 13 носителей 11 имеют скосы 14, то по мере ввода изделий в зазор между дисками (фиг. 1 и 2) эта часть носителя свободно выходит из зазора и вводится при выгрузке и загрузке.

Затем осуществляют привод эксцент рикового движения от электродвигателей 24 через клиноременную передачу 25, редуктор 26, шестерни внутреннего зацепления 27 и 28, зубчатой пар» 29 и 30 на эксцентрик 31.

Качательное движение носителей 11 с изделиями 12 в рабочей зоне между дисками 2 и 3 осуществляется от электродвигателя 21 через червячный редуктор 22, компенсационные рычаги 23 на оси 10, на которых закреплены носители 11.

Привод нижнего диска 3 осуществляется от электродвигателя 7 через

Таким образом, предложенное устройство обеспечивает автоматическую загрузку и выгрузку пластины и исключает их сколы.

1166975

)166975