Стенд для испытания подшипников

Иллюстрации

Показать всеРеферат

1. СТЕНД ДЛЯ ИСПЫТАНИЯ ПОЩЙЩНИКОВ, содержащий станину, рабочий Вал с устройством для креп ления ис11Ь1ТЫваемого подшипника, привод с кулачковым приводным вало и устройство, для создания динамиче кой нагрузки, гидравлически связан ное с исполнительным органом и содержащее плунжерный узел, состоящий из корпуса, .втулки с каналами и плунжера, от ли-чающийся тем, 4TOj с целью повышения достоверности испытаний подшипников двигателей внутреннего сгорания, плунжерный узел снабжен регулятором, дозатором, установленным на плунжере и выполненньм в виде втулки, кинематически связанной с регулятором и имеющей возможность перемещения вдоль оси плунжера, и роликом, контактирующим с кулачком приводного вала плунжера, кинематически соединенного с рабочим валом, причем плунжерный узел вьтолнен с системой каналов, обеспечивающих возможность соединения надплунжерной полости с исполнительным органом и атмосферой.

СООЭ СООЕТСНИХ

ШВВ ОМ н

РЕСПУБЛИК (l 9) (I I) (51) 4 С 01 М 1 3/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

8 4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР .ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3779234/25-27 (22) 24. 07. 84 (46) 07.11.85. Бюл. Ф 41 (71) Институт проблем машиностроения .АН УСССР (72) В.А.Логвин, Б.К.Балюк и Н.А.Ажиппо (53) 621;822.5(088.8)

;(56)., Авторское свидетельство СССР, В .602809, кл. С .01 М 13/04, 1975. (54) (57) 1. СТЕНД ДЛЯ ИСПЫТАНИЯ

ПОДИВЩНИКОВ, содержащий станину, рабочий .вал с устройством для крепления ис 1Ытываемого подшипника, привод с кулачковым приводным валом и устройство для создания динамической нагрузки, гидравлически связанное с исполнительным органом и содержащее плунжерный узел, состоящий из корпуса, .втулки с каналами и плунжера, о т л.и .ч а ю шийся тем, что, с целью повышения достоверности испытаний подшипников двигателей внутреннего сгорания, плунжерный узел снабжен регулятором, дозатором, установленным на плунжере и выполненным в виде втулки, кинематически связанной с регулятором и имеющей возможность перемещения вдоль оси плунжера, и роликом, контактирующим с кулачком приводного вала плунжера, кинематически соединенного с рабочим валом, причем плунжерный узел выполнен с системой каналов, обеспечивающих возможность соединения надплунжерной полости с исполнительным органом и атмосферой.

2. Стенд по п.1, о т л и ч а ю— шийся тем, что он снабжен размещенным между рабочим валом и исполнительным органом возвратным механизмом, выполненным в виде размещенных на станине направляющих . втулок с шарнирными опорами и упру1190228 гой балки, концы которой установлены в шарнирных опорах с возможностью перемещения вдоль направляющих втулок, а в средней части балки размещена с возможностью поворота вокруг своей оси разъемная втулка.

Изобретение относится к машиностроению, а именно к стендам для испытания подшипников коленчатых валов двигателей внутреннего сгорания. 5

Цель изобретения — повышение достоверности испытаний подшипников двигателей внутреннего. сгорания.

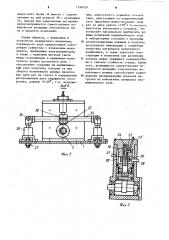

На фиг.1 представлен стенд, общий вид, на фиг;2 - вид А на фиг.1, на . !О фиг.3 — нагрузочное устройство в момент нагружения, на фиг,4 — пример конкретного выполнения плунжерной пары,,на фиг ° 5 — осциллограмма нагружения подшипникового узла, на фиг.6расчетные кривые.I и II, описывающие зависимости соответственно величины нагрузки и толщины h — смазочного слоя в шатунном подшипнике от угла Ы, — поворота кривошипа при эксплуатации реального двигателя.

Стенд содержит станину 1, закрепленные на ней электродвигатель 2, опору 3, в которой смонтирован на подшипниках качения рабочий вал 4 с неподвижно установленным на нем испытуемым роликом 5, исполнительный ор.ган, содержащий шток 6, имеющий возможность перемещения в направляющей втулке 7, закрепленной над роликом

5 на швеллере 8, который, в свою очередь, крепится к станине 1, устройство для создания динамической нагрузки, гидравлически связанное при помощи трубопровода 9 высокого давления со штоком 6 и прикрепленное к стойке 10, установленной.на станине

1.

Устройство для создания динамической нагрузки содержит плунжерный узел, корпус 11, втулку 12, плунжер

13, контактирующий с кулачком 14 с помощью толкателя 15, ролика 16 и пружины 17. Втулка 12 имеет централь2

I ный рабочий канал 18 для плунжера

13, всасывающее отверстие 19 и полостb

20, гидравлически связанные трубопроводом 21 низкого давления с емкостью

22 для рабочей жидкости и атмосферой, а также канал 23, гидравлически связанный трубопроводом 9 с исполнительным органом. Плунжер 13 имеет продольный канал 24, имеющий возможность быть соединенным или через радиальный канал 25 с каналом 23, или через радиальный канал 26 с полостью 20.

Дозатор 27 установлен с возможностью перемещения на плунжере 13 с помощью регулятора 28.

Кулачок 14 выполнен совместно с приводным валом 29 плунжера 13, Вал

29 смонтирован на подшипниках 30 качения в опоре 3 и.корпусе 11 устройства для создания динамической нагрузки и жестко соединен зубчатой передачей 31 с валом 4, что позволяет создавать нагружение на испытуемый ролик 5 один раз за каждые два оборота. вала 4 и на строго определенной дуге о окружности этого ролика. Для привода всей машины и варьирования скоростью вращения испытуемого ролика 5 приводной вал 28 соединен ременной передачей 32 с электродвигателем 2.

Для своевременного отрыва одна отдругой испытуемых трущихся поверхностей: подшипника (вкладыша) 33 от ролика 5 с целью преодоления силы инерции и создания жидкостного трения послепрекращения действияоснонной нагрузки,а также с целью упрощения испытанияпри различныхзазорах между укаэаннымиповерхностями иобеспечения равномерногораспределения удельных давлений на контактных площадках испытуемого узла между исполу нительным органом и испытуемым под11902?8 шипником (вкладышем) 33 введен возвратный механизм, выполненный в виде трубчатой упругой балки 34, подобранной таким образом, чтобы частота ее собственных. колебаний в 20-30 раз 5 превышала максимальную частоту нагружения. Концы балки 34 связаны со станиной 1 при помощи шарнирных опор

35, имеющих возможность перемещения в направляющих втулках 36, для чего предусмотрены винтовые пары 37. Вкладыш 33 размещен в нижней части разьемной втулки 38, закрепленной в средней части балки 34 с воэможностью поворота. l5

На фиг.3 изображено положение элементов плунжерного узла в момент на-; гружения испытуемого подшипника, на фиг.4 а, б — положение элементов плунжерного узла и кулачка в началь- 20 ный и конечный моменты нагружения.

Радиальный канал 26 расположен на таком расстоянии от канала .25, чтобы связь надплунжерной полости

18 с полостью 20 происходила через 25 промежуток времени после совмещения каналов 25 и 23, соответствующий углу поворота вала подшипникового узла на 15-20 . Пусть кулачок 14, повернувшийся во время нагружения на тре- ЗО буемый. угол.ф (фиг.5б)., сообщает плунжеру 13 перемещение А. Тогда при заданном расстоянии Б . — между канала. ми 23 и 20, сообщающимися соответственно с исполнительным узлом и атмос-З ферой, расстоянии  — между радиальным каналом 25 плунжера 13 и осью кулачка 14 в начале нагружения (фиг.5а) искомое расстояние Х вЂ” между радиальными каналами 25 и 26 плунже- 40 ра 13 равно сумме расстояний А и Б, при этом высота канала 25 должна быть не меньше размера А.

Для предварительного (перед нача. лом нагружения) аккумулирования дав- 45 ления отверстие 19, также связанное с атмосферой, выполнено на расстоянии

Г от торца плунжера 13 в начале нагружения (фиг.5a). Это расстояние выбирается экспериментально в зависимости от требуемой величины предварительно создаваемого давления.

Таким образом, выполнив канал 25 на указанном расстоянии (3(=А+Б) от канала 26, плунжер 13 гидравлически может быть связан трубопроводом 9 с

1исполнительным органом, а трубопроводом 21 через промежуток времени после начала нагружения, соответствуюо щий углу поворота вала 4 на 15 — 20 с атмосферой.

На фиг.5 показана осциллограмма нагружения подшипника, на фиг.6 расчетные кривые I u Il описывающие зависимости нагрузки Я и толщины смазочного слоя 1 в шатунном подшипнике от угла поворота кулачка К

Стенд работает следующим образом.

Включают электродвигатель 2, вращение от него передают через ременную передачу 32 приводному валу 29 и жестко связанному с ним зубчатой передачей 31 валу 4, на котором неподвиж" но закреплен испытуемый ролик 5. При набегании кулачка 14 на ролик 16 толкатель 15 сообщает плунжеру 13 движение вверх. При ходе плунжера 13 вниз под действием пружины 17 (ход всасывания, фиг.2) рабочая жидкость 22 по трубопроводу 21 поступает в полость

20, а затем по отверстию 19 — в надплунжерную полость. При ходе плунжера

i3 вверх (ход нагнетания) рабочая жидкость частично вытесняется обратно в полость 20 до момента перекрытия всасывающего отверстия 19 торцом плунжера 13. В этот момент аккумулируется давление, а затем радиальный канал 25 плунжера 13 совпадает с каналом 23 втулки 12 (начало нагружения, фиг.5a). Давление, предварительно созданное в надплунжерной полости, по каналу 24 плунжера 13, через каналы 25 и 23 передается рабочей жидкостью по трубопроводу 9 штоку 6 (фиг.2). Под действием штока 6 нагрузка передается через упругую балку

34 на узел трения. Нагружение продолжается до момента выхода отверстий

26 плунжера 12 из доэатора 27. После этого происходит разгрузка трубопровода 9 и возвращение штока 6 в исходное положение под действием упругой балки 34.

Амплитуду создаваемой нагрузки можно изменять осевым перемещением доэатора 27 по плунжеру 13 регулятором 28. Наибольшая нагрузка обеспечивается при крайнем верхнем положении дозатора 27 и может достигать значительной величины, зависящей от прочности конструкции. Изменение зазора между трущимися поверхностями осуществляется винтовыми парами 37 (фиг.3), в которых соответствующими гайками производится перемещение

1190228 вверх-вниз балки 34 вместе с закрепленными на ней втулкой 38 с вкладышем

33, причем при закреплении последних предусматривается самоустановка поверхности вкладыша относительно вала в процессе испытаний.

Таким образом, с введением в устройство возвратного механизма, 10 плунжерного узла предлагаемой конструкции совместно с кулачковым механизмом, приводимых электроприводом, а также с наличием жесткой связи между нагружением и вращением испы- 15 туемого ролика достигнута цель .— обеспечение создания на подшипнико-. вый узел нагрузки, которая .эа два оборота испытуемого ролика происходит один раз на строго и определенно 20 расположенной дуге окружности этого о ролика, равной 15-20, т. е. нагружения, аналогичного взрывной газовой силе, действующей на подшипниковый узел (шатунную шейку-вкладыш) один раэ за цикл работы (720 ) 4-тактного о двигателя внутреннего сгорания. Это позволяет максимально приблизить режимы испытаний подшипникового узла в лабораторных условиях к реальным эксплуатационным режимам и получить достоверную информацию о служебных свойствах материалов испытуемого подшипника, а также упростить конструкцию и испытания при различных зазорах между трущимися поверхностями и снизить стоимость стенда. Кроме того, воэможность самоустановки поверхности вкладыша относительно испытуемого ролика способствует равномерному распределению удельной нагрузки на контактных площадках подшипникового узла, 1190228 фиг. Х

1190228

I ео ьс: гю яро чю авс ювао к о

75 +80

Составитель В.Городничев

Редактор А.Козориз Техред З,Палий . Корректор П. Патай

Заказ 6970/44 . Тираж 896 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Óæãîðîä, у .Проектная, 4