Мембранный аппарат для разделения и концентрирования высокомолекулярных соединений

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1209247 A ц114 В 01 D 13/00

g(f (и-.;!.:, чд 1

1 у „ч 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

Ю сО

Ю

4ь 3

Фиг 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3763208/23-26 (22) 03.07.84 (46) 07.02.86. Бюл. № 5 (71) Московский ордена Ленина и ордена

Трудового Красного Знамени химико-технологический институт им. Д. И. Менделеева (72) M. М. Марданян, Г. В. Макаров, А. А. Свитцов, Н. Т. Кротова, Ю. А. Рассулин, M. M. Селин, X. А. Купов и A. В. Вороновский (53) 66.067.38 (088.8) (56) Ясминов А. А. и др. Обработка воды обратным осмосом и ультрафильтрацией. М., 1978, с. 41, рис. 11.3. (54) (57) МЕМБРАННЫЙ АППАРАТ ДЛЯ

РАЗДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ

ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЛ, содержащий два несущих фланца и расположенный между ними набор из мембранных элементов, каждый из которых состоит из опорной пластины с каналами для отвода пермеата и с узлами перетока, подложки и полупроницаемой мембраны, и из промежуточных уплотнительных элементов, выполненных в виде периферийной рамки с узлами перетока, отличающийся тем, что, с целью повышения эффективности процесса путем уменьшения влияния концентрационной поляризации при постоянном объемном расходе исходного раствора, на одной поверхности опорной пластины выполнены канавки, сообщающиеся с каналами отвода, а другая поверхность опорной пластины выполнена рифленой.

1209247

Изобретение относится к химической технологии и машиностроению, связанными с разделением и концентрированием водных растворов, конкретнее к устройствам для осуществления этих процессов с помощью полупроницаемых мембран. Аппарат может использоваться в любой отрасли промышленности, где целесообразно применение процессов обратного осмоса или ультрафильтрации, Наиболее целесообразно его применение для разделения и концентрирования растворов высокомолекулярных соединений (BMC) с использованием ультрафильтрационных полупроницаемых мембран.

Цель изобретения — повышение эффективности процесса путем уменьшения влияния концентрационной поляризации при постоянном объемном расходе исходного раствора, приводящего, в частности. к увеличению степени разделения (очистки) и скорости очистки.

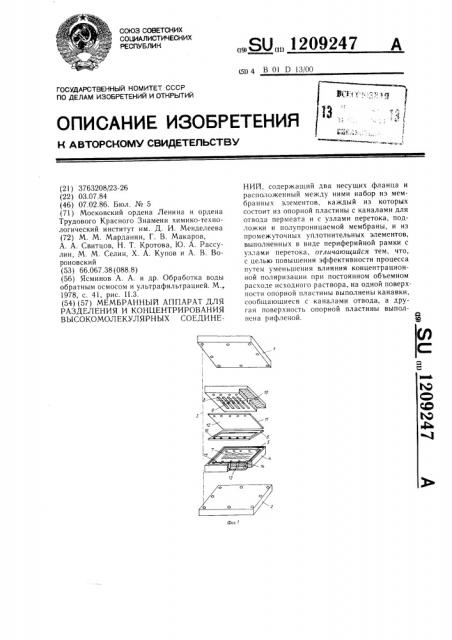

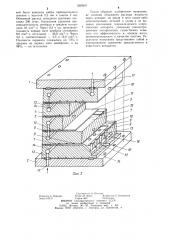

На фиг. 1 изображены элементы мембранного аппарата до сборки; на фиг.? — аппарат в сборе.

Между верхним несущим фланцем 1 и нижним 2, которые при сборке аппарата сжимаются шпильками 3, расположены собранные в пакет мембранные и промежуточные элементы. Каждый мембранный элемент включает опорную пластину 4. На ней с одной стороны выполнен паз 5, в котором размещается при сборке аппарата промежуточный уплотнительный элемент 6. На этой же стороне пластины центральная ее часть выполнена рифленой, в частности в виде гофр, т.е. рифленая поверхность 7. Для увеличения высоты рабочего канала в центральной части может быть выполнено углубление. На обратной стороне пластины 4 выполнены канавки 8 для сбора пермеата и подвода его к каналам 9 и коллектору 10 для отвода пермеата из аппарата. В собранном виде на канавках 8 размещена подложка 11 и полупроницаемая мембрана 12. Канавки 8 могут иметь любой профиль — прямоугольный, треугольный, полуокружность и т.д.

Они могут быть выполнены в виде параллельных линий или в виде сетки на поверхности пластины.

На двух противоположных краях пластины 4 выполнены узлы перетока, состоящие из вертикального канала 13 и наклонного канала 14, выходное отверстие 15 которого размещено на турбулизирующей рифленой поверхности 7.

На одной стороне промежуточного элемента 6 выполнены отверстия 16, совпадающие с отверстиями каналов 13.

В двух крайних опорных пластинах в наборе или в обоих флаицах выполнены коллекторы !7 для подвода и отвода разделяемого раствора.

Несущие фланцы 1 и 2 выполнены из прочного материала с большим сопротивле5

40 иием на изгиб, лучше всего из металла.

Опорные пластины выполнены из пластмассы, могут быть изготовлены в пресс-формах.

Подложка может быть выполнена из капроновой ткани, бумаги, любого другого пористого проницаемого материала. Промежуточный элемент 6 выполняют из упругого материала — резины или пластмассы.

Турбулизирующая рифленая поверхность 7 опорной пластины 4 может быть выполнена фрезерованием, накаткой, непосредственно при ирессовании. рифление может быть наклеено на пластину 4. Профиль рифления может иметь любую форму, которая будет различна для разных растворов в зависимости от их вязкости, плотности, температуры, наличия взвесей, объемного расхода. Турбулизирующий эффект проявляется локально только в месте возникновения турбулентного вихря. Для этого вся поверх ность выполнена ребристой, ребра могут быть прямоугольными, овальными, треуголь ными, иметь более сложнук> форму. На поверхности они могут располагаться ио прямым параллельным линиям, по извилистым ли ниям, по концентрически м окружностям, пс беспорядочным линиям. Г1сверхность пластины может быть выполнена также в виде множества отдельных выступов различной формы и плотности.

Мембранный аппарат работает следующим образом.

Исходный раствор подают в аппарат через коллектор 17, из которого он распределяется по каналам 13 и пс каналам 14 подводится к рифленой поверхности 7 последовательно на каждом мембранном элементе, Толщиной промежуточного элемента 6 можнс регулировать зазор между мембраной 12 и опорной пластиной 4 соседнего мембранного элемента.

Пермеат проходит через мембрану 12 и пс канавкам 8 проходит до отверстий каналов 9, пс коллектору 1О выводится из аппарата. Сконцентрированный раствор, пройдя последовательно над всеми мембранами в пакете, пс противоположному коллектору 17 выходит из аппарата.

Предлагаемый аппарат был изготовлен и испь:тан в промышленных условиях. Фланцы аппарата изготовлены из нержавеющей стали 1Х18Н10Т, опорные пластины из винипласта с размерами 400 Х 500 ) 20 мм, подложка из капроновой ткани, иолупроницаемые мембраны из ацетата целлюлозы со средним размером иор 570 А, промежуточные элементы из резины толщиной 8 мм.

О!истке подвергали водный раствор гидролизина, загрязненный пигментами крови.

Рабочее давление 3,5 ати. Аппарат был собран из 22 элементов, причем на шести первых спорные пластины не имели турбулизирующей поверхности, а иа остальных накат1209247

1б

Составитель Н. Михеева

Техред И. Версс Корректор А. Знмокосов

Тираж ббз Подннсное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, r. Ужгород, ул. Проектная, 4

Редактор A. Воровнч

Заказ 343/11

3 кой были нанесены ребра прямоугольного сечения с высотой 0,5 мм и шагом 2 мм.

Объемный расход исходного раствора составил 200 л/час. Начальная удельная производительность мембран в среднем составляла 40 л/м ч. Через 0,5 ч уд. производительность первых пяти мембран составляла

8,0 л/м 2 ч, остальных — 32,0 л/м ч. Через

3,5 ч, соответственно — 2,5 и 12,0 л/м .ч.

Плотность пермеата снижалась на 73% в среднем на первых пяти мембранах, и на

98% — на остальных.

Таким образом. изобретение позволяет, не изменяя объемного расхода жидкости через аппарат, не вводя в него каких-либо дополнительных деталей и узлов и не вызывая увеличения гидравлического сопротивления аппарата. уменьшая концентрационную поляризацию, су1цественно повысить его эффективность и, прежде всего, производительность и качество очистки. Результаты испытания представляют собой и одновременное сравнение предлагаемого и известного аппаратов.