Способ получения игольчатого кокса

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК 5114 С 10 В 55 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,К СВИДЕТЕЛЬСТВУ и

1 а

cd )

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3749829/23-26 (22) 30.05 ° 84 (46) 28.02.86. Бюл. К 8 (71) Уфимский нефтяной институт (72) В.З. Губайдуллин, Н.Д. Волошин, С.А. Ахметов и P.Н. Гимаев (53) 665.777.4(088.8) (56) Красюков А.Ф. Нефтяной кокс.

М.: Химия, 1966, с. 90-91.

Патент Великобритании У 1517975, кл. С 5 Е, опублик. 1978. (54)(57) СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА, включающий нагрев малосерÄÄSUÄÄ 1214717 A нистых нефтяных остатков до температуры коксования, подачу их в верхнюю часть камеры коксования, коксование с образованием кокса и парогазовых продуктов, подачу парогазовых продуктов в ректификационную колонну.с разделением на легкую и тяжелую фракции, нагрев тяжелой фракции и подачу в камеру коксования, о т л ич а ю шийся тем, что, с целью повьппения выхода кокса, тяжелую фракцию нагревают до 540-550 С и подают

0 в низ камеры коксования.

1214717 2

0,37

0,03

350

400

500

Изобретение относится к переработке нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности на установках замедленного коксования.

Целью изобретения является увеличение выхода игольчатого кокса.

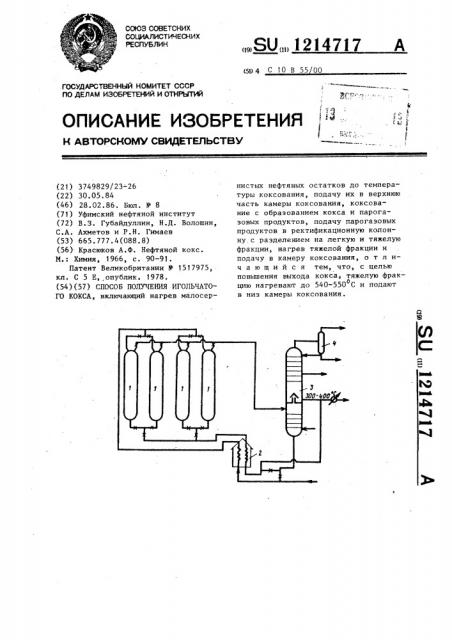

На чертеже представлена схема установки для получения игольчатого кокса.

В установке камеры 1 коксования подсоединены к трубчатой печи 2 и к ректификационной колонне 3. Ректификационная колонна 3 соединена с трубчатой печью 2 и с газосепаратором 4.

Пример 1. В качестве исходного сырья используют дистиллятный крекинг-остаток, характеризующийся следующими свойствами:

Плотность, кг/м 0,993

Коксуемкость, мас.X 8,8

Содержание серы, мас.X

Зольность, мас.%

Фракционный состав по Богданову: температура н.к., С 275 выкипает,мас.X до:

Групповой углеводородный состав, мас.X: парафино-нафтеновые 24,6 ароматические 48,6 смолы 16,6 асфальтены 9,7 карбены-карбоиды 0,5

Сырье предварительно нагревают в реакционном змеевике печи 2 до температуры коксования (490 С) и подают в верхнюю часть одной иэ необогреваемых камер 1 коксования где в результате однократного испарения образуются паровая и жидкая фазы.

Паровая фаза поднимается вверх и выводится из камеры, а нагретая жидкая фаза опускается вниз, накапливается, и за счет аккумулированного тепла происходит ее коксование.

1О

ЗО

Газо- и парообразные продукты коксования поднимаются и вместе с паровой фазой исходного (первичного) сырья выводятся из камеры и подаются в ректификационную колонну 3, где их разделяют. Газ и бензин выводятся из верхней части колонны,легкий газойль (фр.180-350) — в виде боконого погона. С низа колонны выводится тяжелый газойль коксования.

Тяжелый газойль в отношении к сырью 1:0 5 с низа ректификационной колонны подают в реакционный змеевик печи, нагревают до 520-550 С и подают в низ необогреваемой камеры коксования в количестве, которое необходимо для поддержания теплового режима коксования и создания определенногс гидродинамического режима (определенной скорости паров, приходящих через коксующую массу), регулирующего структуру кокса.

Выход кокса 25% на сырье; содержание летучих 6%.

Пример 2. То же, что и в примере 1; соотношение сырье: рециркулят 1 : 0,7; температура крекино га 545 С; выход кокса 27%; содержание летучих 6%.

Пример 3. То же, что и в примере 1. Соотношение сырье: рециркулят 1:1, температура крекинга рециркулята 550 С; выход кокса 30%; содержание летучих 5%.

В таблице приведены материальный баланс и качество кокса, полученного при коксовании дистиллятного крекинг-остатка, в зависимости от способа коксования.

Таким образом, качество кокса, полученного по предлагаемому способу, находится на уровне качества кокса, полученного по известному способу.

Положительный эффект изобретения состоит в увеличении выхода кокса на 4-5Х на исходное сырье. Кроме того, недостающее тепло для проведения процесса коксования по предлагае1мому способу вносится непосредственно в коксующуюся массу, а по известному — через стенку камеры коксования, что увеличивает энергетические затраты, 1214717

Коксование

Наименование показателя без подачи в низ капо предлагаемому сгособу меры коксования тяжелого газойля

25-30

1300 (3) Выход кокса, мас.7 о

Условия прокалки, С (ч) 21-25

Коэффицент термического расширения, КТРх10 / С

1,3

1,3-1,4

7, 1-7,4

6,7-7,3

Составитель Н. Демина

ТехРед З.Палий Корректор B. Бутяга

Редактор И. Рыбченко

Заказ 856/37 Тираж 483 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул ° Проектная,,4

Истинная плотность, кг/м

Содержание серы, мас. 7

Зольность, мас.7.

Содержание углерода, мас. 7.

Балловая структура по методике

ГОСНИИ ЭП

2125 — 2135

0,45-0,5

0,04-0,08

99,0-99,2

2125-2135

0,34-0,45

0,04-0,05

99,0-99,2