Устройство для закрепления нежестких цилиндров

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1232388 ди 4 В 23 В 31/40

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOIVlV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3729358/25-08 (22) 18.04.84 (46) 23.05.86. Бюл. № 19 (71) Севастопольский приборостроительный институт (72) E. В. Пашков и И. Б. Харин (53) 621.941.3 (088.8) .(56) Авторское свидетельство СССР № 1180171, кл. В 23 В 31/40, 1984. (54) (57) УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ НЕЖЕСТКИХ ЦИЛИНДРОВ, на корпусе которого размешены выполненные в виде заполненных наполнителем упругих полых колец зажимные элементы с фигурными шайбами, отличающееся тем, что, с целью повышения надежности закрепления, оно снабжено дисками с радиальными прорезями, торцовые поверхности которых покрыты металлокерамикой, а в корпусе выполнено центральное отверстие и радиальные каналы, при этом диски с радиальными прорезями расположены в полости зажимных элементов и закреплены на корпусе так, что радиальные прорези диска соединены с радиальными каналами корпуса.

1232388

Изобретение относится к области металлообработки и может быть использовано для закрепления нежестких цилиндрических деталей типа цилиндров, гильз, стаканов, полых роторов, электрических машин, тубусов оптических приборов и др.

Цель изобретения, повышение надежности закрепления посредством увеличения радиальной жесткости устройства.

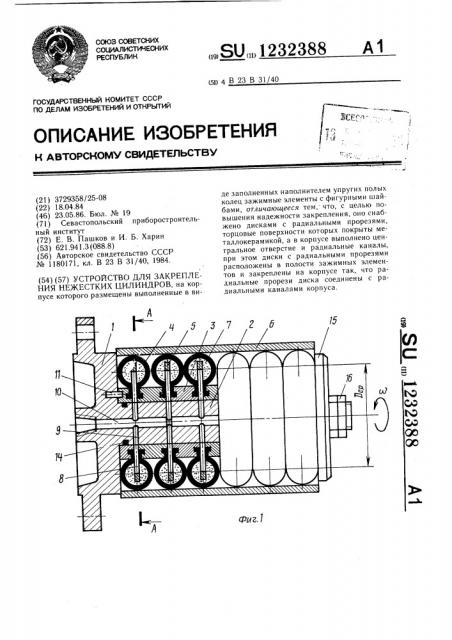

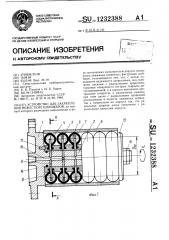

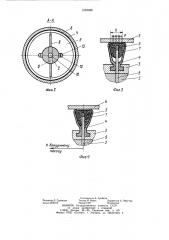

На фиг. 1 представлено предлагаемое устройство, разрез: на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — положение стенок полых колец и шариков при ускоренном вращении; на фиг. 4 — положение стенок полых колец относительно шариков при создании вакуума.

Зажимное приспособление состоит из корпуса 1 с цилиндрической консолью 2, на которой с помощью фигурных шайб 3 установлены и закреплены упругие полые кольцевые зажимные элементы 4.

В полости зажимных элементов 4 введены диски 5, центрируемые по наружной поверхности консоли 2 и расположенные между фигурными шайбами 3. Стенки зажимных элементов 4 имеют переменную толщину, причем стенки меньшей толщины обращены в сторону закрепляемой детали 6, что позволяет обеспечить большую эластичность. Полости зажимных элементов 4 заполнены наполнителем в виде шариков 7, контактирующих с торцовыми поверхностями дисков 5, на которых для повышения коэффициента трения нанесено металлокерамическое покрытие, в дисках выполнены радиальные прорези 8, а в корпусе 1 — радиальные каналы 9 и центральное отверстие 10, соединенное с вакуумным насосом.

Ширина радиальных прорезей 8 меньше диаметра шариков 7. Относительное расположение радиальных прорезей 8 и каналов 9 обеспечивается штифтом 11 и торцовыми выступами 12 на фигурных шайбах 3 (фиг. 2), входящих в пазы 13 дисков 5. Гермети- зация полостей зажимных элементов 4 осуществлена с помощью кольцевых уплотнений

14. Крепление зажимных элементов 4 осуществляется с помощью запорной шайбы 15 и гаек 16.

Приспособление работает следующим образом.

Обрабатываемую деталь 6 (фиг. 1 и 2) устанавливают на наружных сферических поверхностях зажимных элементов 4 и придают устройству вращение с угловой скоростью ы, вызывающей появление центробежных сил, смещающих шарики 7 в радиальном направлении, которые, растягивая эластичные стенки зажимных элементов 4, обеспечивают их контакт по кольцевым пояскам шириной в с поверхностью детали 6.

При этом на эти участки детали 6 действу5 !

О

55 ет распределенное усилие Р, величина которого может быть определена по формуле

2 ты

2лЬ, где m — масса шариков, приведенная к среднему диаметру зажимных элементов 4.

Это усилие является равномерно распределенным по окружности, т. е. по всему кольцевому пояску за счет равномерного распределения шариков 7 относительно базовой поверхности детали 6 под действием центробежных сил. Затем включают вакуумный насос и откачивают воздух из полостей зажимных элементов 4, вызывая плотное облегание их стенками шариков 7 и дисков 5, а также поджатие шариков 7 к торцовым поверхностям дисков 5, имеющих металлокерамическое покрытие. Устранение образовавшихся в результате радиального смещения шариков 7 к стенкам детали 6 незаполненных полостей (фиг. 3 и 4) приводит к повышению радиальной жесткости зажимных элементов 4, чему способствует также трение шариков 7 о торцовые поверхности дисков 5, превращенных благодаря плотному облеганию их шариками 7 в ребра жесткости, воспринимающие действие на деталь 6 сил резания и снижающие величину радиальной деформации, ухудшающей точность обработки. Возрастанию радиальной жесткости способствуют также шарики 7, расположенные в зазоре между наружной образующей дисков 5 и стенкой зажимных элементов 4, обращенной к детали 6.

После откачки воздуха из полостей зажимных элементов.4 снижают угловую скорость вращения до величины, соответствующей заданным режимам обработки, и производят обработку.

Снятие обработанной детали 6 осуществляется после отключения вакуумного насоса и соединения полостей зажимных элементов

4 с атмосферой, в результате чего их стенки возвращаются в исходное положение благодаря накопленным в них упругим деформациям, уменьшая установочный (наружный) диаметр.

Благодаря обеспеченному вакуумом плотному сцеплению шариков 7 с дисками 5 и стенками зажимных элементов 4 значительно возрастает радиальная жесткость устройства, способствующая уменьшению радиальных деформаций под действием сил резания. В результате действия на шарики 7 центробежных сил обеспечивается равномерное распределение распорных усилий по базовой поверхности обрабатываемой детали 6 как по окружности, так и по длине. Возможна обработка деталей практически любой длины, что достигается увеличением числа зажимных элементов, устанавливаемых на сменной цилиндрической консоли 2.

1232388

А-A

Фиг. 2

Редактор Л. Гратилло

Заказ 2500/12

Составитель А. Грибков

Техред И. Верес Корректор А. Обручар

Тираж 100 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4