Способ обработки тонкостенных цилиндрических деталей

Иллюстрации

Показать всеРеферат

„,Я0„„12471

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (59 4 В 23 В 1 00

ВСЯ м р „

13," ц

1 07Ц

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н авторском свидктильстам

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3862658/25-08 (22) 25.02.85

;(46) 30.07.86. Бюл. В 28 (7 1) Севастопольский приборостроительный институт (72) Е.В.Пашков, И.Б.Харин и Б.В.Погорелов (53) 621.941. 1 (088.8) (56) 1. Авторское свидетельство СССР

У 904895, кл. В 23 В 1/00, 1980.

2 . Писаренко Г.С. и др. Сопротивление материалов. Киев: Высшая школа, 1974, с. 610.

3. Билик Ш.М. Макрогеометрия деталей машин. М.: Машиностроение, 1973, с. 21. (54) (57) 1. СПОСОБ ОБРАБОТКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, заключающийся в том, что.на обрабатываемую режущим инструментом деталь воздействуют размещенным в ее полости с возможностью вращения деформатором, вызывающим уравновешивающее усилие, направленное навстречу радиальной составляющей силы резания и в процессе обработки изменяют данное усилие по длине деталн, о т л и— ч а ю шийся тем, что, с целью повышения точности и производительности процесса, деформатор перемещают в направлении вращения обрабатываемой детали по замкнутой круговой траектории с центром вращения, смещенным в сторону действия радиальной составляющей силы резания, обеспечивают его периодический контакт с деталью в зоне резания, при этом отношение частот вращения деформатора и детали устанавливают равным отношению длины окружности детали к шагу микронеровностей обрабатываемой поверхности, а величину смещения центgapa вращения изменяю по мере перемещения инструмента вдоль детали.

2. Способ по п. 1, о т л и ч а— ю шийся тем, что направление действия уравновешивающего усилия изменяют в процессе обработки путем поворота центра вращения деформатора относительно оси детали.

12471

Изобретение относится к машиностроению и может быть использовано при обработке нежестких деталей типа гильз, цилиндров и др.

Цель изобретения — повышение точности обработки тонкостенных цилиндрических деталей путем снижения интенсивндсти изгибных и крутильных деформаций посредством их частичной компенсации сторонними силами и по- 10 вышение производительности процесса путем увеличения сопротивляемости детали радиальным составляющим силы резания и обеспечения высокочастЬт— ных вибраций, интенсифицирующих ска- 15 лывание стружки и снижающих силы резания.

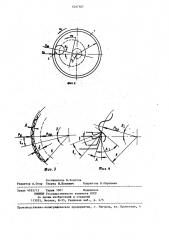

На фиг. 1 представлена схема нагружения обрабатываемой ТЦД при радиальном смещении траектории движе- 20 ния шарообразного деформатора, на фиг. 2 — то же, при угловом смещении траектории; на фиг, 3 — схема образования микронеровностей; на фиг.4 схема изменения переднего и заднего

1 углов резания.

Способ осуществляют следующим образом.

Внутри.вращаемой с угловой ско- 30 ростью 43 детали 1 радиусом R (фиг.1) размещают вращаемый в том же направлении с угловой скоростью ш1, например, шарообразный деформатор (шарик) 2, центр 0 траектории движения которого радиусом г„ смещают относительно центра Ч вращения детали на величину е, чем обеспечивают периодический контакт шарика с внутренней поверхностью детали в точке, располо- 40 женной, например, на линии действия радиальной составляющей Р> силы резания и тангенциальной составляющей P

Под действием P> происходит деформация стенки обрабатываемой детали на величину 8 (фиг. 3). Благодаря наличию центробежных сил, действующих на шарик в точке его контакта с деталью, возникает противодействующая сила Р„р, равная по величине

Р, но противоположно направленная, которая препятствует деформации детали. Величину противодействующей силы P„ можно определить из выражения:

Р„р =гаг„ы

67 где m — масса шарика;

z„— радиус траектории вращения шарика;

ы — частота вращения шарика, Рдр можно изменять, варьируя параметры r и Ы .

Предлагаемый способ основан на следующих явлениях. При имеющем место внезапном приложении Р„„ деталь в течение короткого промежутка времени приобретает некоторую скорость в направлении действия Р„р, что адекватно явлению удара, при котором скорость участка детали, находящегося под действием Р» в короткий промежуток времени изменяется на конечную величину (2) .

B первый период удара положение стенки детали остается без изменения. Происходят лишь контактные деформации детали и шарика. Этот период заканчивается, когда скорость шарика в направлении Рд и приобретенная скорость стенки детали сравняются и будут иметь одну и ту же величину, после чего начинается прогиб стенки под действием массы шарика, движущегося вместе с получившей удар стенкой, как бы прикрепленной к шарику.

После ликвидации прогиба о стенки детали, которая после снятия действия Р продолжает двигаться по инерции, шарик, совершив полный оборот, вновь входит в контакт с поверхностью детали, которая за этот же промежуток времени, вращаясь са скоростью 4г„, поворачивается на не- . которую угловую величину (фиг. 3).

При этом стенке детали, закончившей инерционное движение в направлении

Ря„ и начавшей двигаться в направлении Р1,, вновь за счет действия шарика придается движение в направлении Рд . Таким образом, стенке придают колебание с амплитудой b, лежащей в пределах границ допуска на заданные точность и качество обработки, что определяется шагом и высотой микронеровностей, зависящих от частоты вращения шарика и продолжи-тельности его контакта с деталью.Шаг микронеровностей С, определяющий форму обработанной поверхности, зависит от соотношения частот вращения шарика и детали. Для получения требуемого шага (упорядоченного шага) микронеровностей необходимо, чтобы

1247167 >т

<и где ь —

R

t о отношение частот вращения шарика и детали было равно отношению длины окружности детали к шагу микронеровностей (3), т. е. частота вращения обрабатываемой детали; частота вращения шарика, радиус отверстия обрабатываемой детали, шаг микронеровностей.

Действующую на деталь тангенци- 15 альную составляющую Р силы резания, вызывающую крутильные автоколебания, ухудшающие качество и точность обработки, компенсируют тангенциальной противодействующей силой Р, созда- 20 ваемой шариком за счет трения, имеющего место при его контакте с деталью и возникающего из-за разности их скоростей вращения (И » ).Изменения амплитуды колебания детали 25 за счет продолжительности контакта шарика с деталью достигают путем изменения положения центра О траек2 . тории вращения шарика вдоль линии действия Р> и Р„. При смещении цент-30 ра вращения на величину е ° шарик входит в контакт с деталью в точке

С и выходит в точке D имея при этом траекторию движения АВ, ограниченную углом К . При этом наблюдается некоторое снижение скорости, вызванное отскоками шарика, что необходимо учитывать при задании первоначальной скорости вращения.

Изменение направления действия

Рд достигают поворотом центра траектории, удаленного от центра вращения детали на величину r =е, на угол „ (фиг. 2). Этим обеспечивают расположение вершины амплитуды на линии действия Р„ с учетом скорости вращения детали, а также изменяют передний и задний углы резания. Как следует иэ схемы, представленной на фиг. 4, передний угол, становится отрицательным „, а задний угол Ъ возрастает до величины Ъ, что уменьшает силы

1 трения на задней поверхности резца и приводит к уменьшению Р2 э а следо- 55 вательно, и снижению интенсивности крутильных колебаний.

Проведенное на вычислительном комплексе моделирование процесса обработки ТЦЦ из алюминиевого сплава диаметром 100 мм и толщиной стенки

3 мм при P> = 5 Н (глубина резания

0,3 мм, подача 0 5 мм/об), = 800 об/мин, о = 6ДООО об/мин, массе шарика 0,0007 кг (диаметр

2,5 мм) и радиусе вращения шарика

40 мм показало, что высота микронеровностей не превышает 7,0 мкм, шаг микронеровностей не.превышает 3, 14 мм.

Материал резца — быстрорежущая сталь.

Поскольку отношение шага к высоте микронеровностей больше 40, получают поверхность с упорядоченной волнистостью. При этом прогибы стенки детали от действия Р> не превышают

2,0 мкм. При обработке аналогичных . деталей с применением подвижного роликового упора и тех же режимов резания имеет место неупорядоченная волнистость, высота микронеровностей в 2 — 2,5 раза превышает полученную, что объясняется переносом на деталь погрешностей направляющих ,станка.

При увеличении Р> до 10 Н высота микронеровностей не превышает 12 мкм шаг микронеровностей такой же. Максимальные прогибы детали под действием Р не превышают 8 мкм.

Уменьшением числа оборотов ы де1 тали достигается уменьшение отношения шага микронеровностей к высоте, что позволяет перейти ат волнистости к обычной шероховатости, обеспечивая . при этом высокую точность обработки.

Применение предлагаемого способа обеспечивает повышение точности обработки тонкостенных цилиндрических деталей и производительности процесса путем снижения интенсивности процесса снижением интенсивности изгибных и крутильных деформаций, увеличения сопротивляемости детали радиальным составляющим силы резания, обеспечения высокочастотных вибраций, интенсифицирующих скалывание стружки, препятствующих наростообраэованию, уменьшающих силы резания и способствующих упрочнению и выглаживанию внутренней поверхности обрабатываемой детали, а также эа счет возможности изменения переднего и заднего углов резания и более точного управления глубиной резания.

1247167

Фик2

Составитель В.Золотов

Редактор А.Огар Техред И.Попович Корректор Е.Сирохман

Заказ 4055/13 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4