Способ производства труб с продольными наружными ребрами на роликовом стане

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для роликовой прокатки труб с высокими ребрами на станах холодной прокатки . Цель изобретения - повышение качества и точности труб с ребрами высотой свыше двух толщин стенки. Полую заготовку деформируют на оправке последовательно двумя рядами ручьевых роликов, имеюш,их канавки. Ролики возвратно-поступательно перемеш,аются. Первый их ряд обжимает заготовку по диаметру и стенке до готового размера. При этом ребра формируются ребордами роликов утолш,енными и укороченными . После поворота и подачи выходящая из первого ряда роликов труба направляется одной частью ребер в зазор между ребордами роликов второго ряда. Зазор по величине .меньше зазора первого ряда и равен ширине дна канавок роликов второго ряда. Ребра в зазоре обжимают по толщине до готового размера. Другая (Л часть ребер попадает в канавки роликов второго ряда, ширина которых по дну круглой части ручья равна величине зазора между ребордами роликов первого ряда. Таким образом осуществляется калибрование ребер. 3 ил. ю О5 О СП 00 N)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ц 4 В 21 В 21/00, В 21 С 37/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,, H А BTOPCKOMY СВИДЕТЕЛЬСТВУ

,с",, (21) 3758688/22-02 (22) 04.05.84. (46) 30.10.86. Бюл. № 40 (71) Всесоюзный ордена Трудового Красного Знамени научно-исследовательский и конструкторско-технологический институт трубной промышленности (72) В. И. Ребрин, А. А. Павлов, Э. В. Никулин, И. Г. Исерова и Г. Д. С ам ойле нко (53) 621.774.36 (088.8) (56) Авторское свидетельство СССР № 738714, кл. В 21 В 21/00, 1977.

Авторское свидетельство СССР № 123930, кл. В 21 В 17/14, 1959.

Патент США № 3683661, кл. 72 — 208, 1972. (54) СПОСОБ ПРОИЗВОДСТВА ТРУБ

С ПРОДОЛЬНЫМИ НАРУЖНЫМИ РЕБРАМИ НА РОЛИКОВОМ СТАНЕ (57) Изобретение относится к обработке металлов давлением и может быть использовано для роликовой прокатки труб с высокими ребрами на станах холодной про„„5U„„1266582 А1 катки. Цель изобретения — повышение качества и точности труб с ребрами высотой свыше двух толщин стенки, Полую заготовку деформируют на оправке последовательно двумя рядами ручьевых роликов, имеющих канавки. Ролики возвратно-поступательно перемещаются. Первый их ряд обжимает заготовку по диаметру и стенке до готового размера. При этом ребра формируются ребордами роликов утолщенными и укороченными. После поворота и подачи выходящая из первого ряда роликов труба направляется одной частью ребер в зазор между ребордами роликов второго ряда.

Зазор по величине меньше зазора первого ряда и равен ширине дна канавок роликов второго ряда. Ребра в зазоре обжимают по толщине до готового размера. Другая часть ребер попадает в канавки роликов второго ряда, ширина которых по дну круглой части ручья равна величине зазора между ребордами роликов первого ряда. Таким образом осуществляется калибрование ребер. 3 ил.

1266582

Изобретение относится к обработке металлов давлением и может быть использовано для прокатки труб с высокими ребрами на станах холодной прокатки, преимущественно роликовых.

Цель изобретения — повышение качества и точности труб с ребрами высотой свыше двух тол шин стенки.

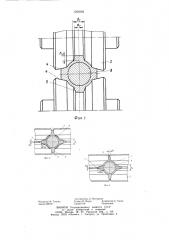

На фиг. 1 приведена схема очага деформации трубы первым рядом роликов на калибрующем участке; на фиг. 2 — то же, вторым рядом роликов на обжимном участке; на фиг. 3 — то же, на калибрующем участке.

Прокатку труб с продольными наружными ребрами осуществляют инструментом, состоящим из первого (фиг. 1) и второго (фиг. 2 и 3) последовательно установленных в клети рядов роликов. Для прокатки четырехреберных труб 1 первый ряд состоит из двух роликов 2, а второй ряд из двух роликов 3. Второй ряд роликов - развернут относительно первого на угол, равный углу между ребрами или установлен без разворота. Ролики первого и второго рядов образуют своими ручьями калибры. Диаметры круглой части ручьев роликов 2 первого ряда и роликов 3 второго ряда равны диаметру готовой трубы 1. Между ребордами 4 роликов 2 первого ряда и ребордами 5 роликов 3 второго ряда имеются зазоры. Уклоны реборд 5 роликов второго ряда равны уклону боковых поверхностей ребер готовой трубы, а уклон реборд 4 роликов первого ряда может иметь значения в пределах от нуля до уклона реборд 5 роликов 3 второго ряда.

Зазор между ребордами 5 роликов 3 второго ряда, находящихся в пережиме (в положении максимального сближения, соответствующем калибруюшему участку), равен толщине ребра готовой трубы 1. Зазор между ребордами 4 роликов первого ряда 2 в пережиме равен ширине кольцевых канавок 6, выполненных по двум ручьям роликов 2 этого же ряда. Профиль и размеры канавок 6 выполнены в соответствии с профилем и размерами ребер трубы предварительного размера, формуемой первым рядом роликов.

Для улучшения условий формовки сечение канавки имеет форму трапеции с размерами меньшего основания а, и большего основания (по дну ручья роликов) в,.

На дне ручья роликов 3 второго ряда выполнена кольцевая канавка 7 трапецеидальной формы. При этом, даже при прямоугольной форме ребра готовой трубы канавка должна быть трапецеидальной формы. Ширина дна канавки 7 а равна ширине вершины ребра готовой трубы и величине зазора между ребордами 5 роликов 3 этого же ряда. Ширина кольцевых канавок в,, по дну ручья роликов 3 второго ряда равна ширине кольцевых канавок 6 (а, .в в, ) роликов первого ряда. Глубина канавок 7

1О

2 роликов 3 второго ряда определяется из соотношения ь (а,- ь,) а;,+в, где h и h — глубина канавок роликов первого и второго рядов.

Соотношение размеров полу чено экспериментально, площадь поперечного сечения предварительно сформованных в первом ряду роликов ребер в результате обжатия их вторым рядом роликов 3 практически не изменяется, так как „(а,юд (а,+ь,1

Е 2, Прокатку четырехреберных труб в предлагаемом инструменте производят следующим образом.

Трубу прокатывают на оправке 8 в обоих рядах роликов последовательно и одновременно. Оба ряда роликов совместно с клетью (не показана) роликового стана совершают возвратно-поступательное движение. При прямом (рабочем) ходе клети ролики каждого ряда сближаются на величину обжатия и формуют на цилиндрической трубе-заготовке (не показана) прокатный конус (пильгерную головку) . После каждого двойного хода клети заготовку поворачивают на 90 . В пережиме (в точке максимального сближения роликов) ролики 2 первого ряда формуют трубу предварительного размера с диаметром и толщиной стенки готовой трубы и ребрами, имеющими предварительные размеры. Высоту (h, ) этих ребер формуют меньше чистовой (h ), а ширину (а, — в, ) больше чистовой (а,—

- в ). Каждое ребро формуют в результате многократно и последовательно повторяющихся после поворота трубы на 90 операций обжатия ребра по толщине в уменьшающемся зазоре между ребордами 4 роликов 2.

Таким образом, после обжатия заготовки первым рядом роликов получают участок трубы предварительного размера с диаметром и толщиной стенки конечной величины и с утолщенными и низкими по сравнению с конечными ребрами.

В задачу роликов 3 второго ряда входит обжатие ребер по толщине и калибровка их по вершине. При обжатии только части трубы-ребер, удлинения трубы и ребер не происходит, а смещаемый при обжатии металл способствует развитию деформации уширения, т.е. увеличению высоты ребра.

Деформация трубы предварительного размера по ребрам вторым рядом роликов 3 осуществляется, в основном, по толщине ребер в у.меньшающемся зазоре между ребордами 5 роликов 3. Для обжатия всех четырех ребер трубу кантуют после каждого цикла прокатки (двойного хода клети) на!

90 . Ребро, которое обжималось по толщине между ребордами 5 роликов 3, после кантовки трубы устанавливается напротив кольцевой канавки 7. В связи с тем, что канавки имеют трапецеидальное сечение и ширину в, больше толщины обжатого перед этим между ребордами 5 ребра (в =

=в„, а толщина обжатого между ребордами ребра меньше вс ), то при накатывании роликов 3 на прокатный конус это ребро входит в канавку 7. В сечении очага деформации, соответствующем произвольному сечению периодической части прокатного конуса, ширина канавки по дну ручья а меньше, чем толщина входящего в канавку ребра, а глубина канавки h больше чем высота обжимаемого в черновых проходах ребра. Поэтому при сближении накатывающихся на прокатный конус роликов происходит обжатие только углов ребер при вершине, а касания прокатного конуса круглой частью ручья роликов 3 нет. Такое обжатие ребер трубы по углам при вершине в периодической части прокатного конуса является черновым, при такой деформации ребер трубы осуществляется прижатие ребер трубы к оправке, что исключает образование складки или утяжки на внутренней поверхности труб.

В результате многократно повторяющихся черновых операций обжатия ребер прокатного конуса по толщине между ребордами роликов и после поворота и подачи трубы обжатия их по углам при вершине — ребра раскатываются и становятся выше. В окончательных циклах обжатия (на предкалибрующем и калибрующем участках) высота ребер становится равной или больше на 5— — 10 /> глубины канавки h а толщина ребер — равной или больше на 5 — 1 Оо/о ширины а канавки 7. С этого момента начинается калибрующее (чистовое) обжатие ребра ребордами 5 по толщине и после поворота трубы по плоскости вершины дном канавки 7. В результате чистовой деформации получают трубу с высокими и калиброванными по толщине и вершине ребрами, имеющими высокую точность.

Пример. На стане ХПТР8-15 в клети с двухрядным сепаратором прокатаны 4-реберные трубы из ферритно-мартенситных сталей размером цилиндрической части

8 Х 0,4 мм, высотой ребра h = 1,5 мм

266582

Формула изобретения

15

25 зо

4О

45 (-4 толщины стенки) и шириной 0,47 мм.

Фактическая точность описанного по ребрам диаметра трубы составила 0,08, т.е. поле отклонений размера 0,08 мм. Для прокатки использовали трубу-заготовку размером 10,2 Х 1,3 мм.

Первый ряд роликов формировал профиль: цилиндрическая часть трубы 8х 0,4 мм; высота ребра h = 0,7 мм; ширина ребра в, = 1,0 мм. Предварительные размеры трубы выбирали на основа нии следующих положений: диаметр и стенка трубы предварительного размера должны быть равны готовой трубе, т.е. 8х0,4 мм, а площадь ребра должна быть равна площади ребра трубы готового размера, т.е. 1,5 х 0,47х

Х0,7Х 1,0=0,7 мм .

Предлагаемый способ позволяет получить высокую точность по высоте высокого ребра (поле отклонений значений описанного по ребрам диаметра труб, прокатаных по предлагаемому способу до 0,1 мм, а по известному — 0,3 мм), из-за калибрования ребер по высоте во втором проходе.

Способ производства труб с продольными наружными ребрами на роликовом стане, включающий порционную подачу металла, деформацию полой заготовки на оправке последовательно двумя рядами ручьевых роликов, имеющих канавки и совершающих возвратно-поступательное перемещение вдоль оси прокатки, с обжатием заготовки первым рядом роликов по диаметру и стенке до готового размера и с формированием ребер ребордами роликов утолщенными и укороченными и калибрование ребер канавками роликов второго ряда, отличающийся тем, что, с целью повышения качества и точности труб с ребрами высотой свыше двух толщин стенки, после подачи каждой порции металла осуществляют поворот заготовки и направляют выходящую из первого ряда роликов трубу одной частью ребер в зазоры между ребордами роликов, второго ряда, по величине меньшими зазоров первого ряда и равными ширине дна канавок роликов второго ряда, обжимая ребра по толщине до готового размера, а другой частью ребер — в канавки роликов второго ряда, ширина которых по дну круглой части ручья равна величине зазора между ребордами роликов первого ряда.

1266582 гдггг. Z

Дггг. 3

Редактор М. Товтин

Заказ 5697/6

Составитель Л. Матурина

Техред И. Верес Корректор А. Тяско

Тираж 518 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4