Установка для контроля параметров закалочной среды

Иллюстрации

Показать всеРеферат

СОЕЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) : Ои 1 2

А1 (51) 4 С 21 О 11!00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ASTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3854673/22-02 (22) 14.02.85 (46) 23.12.86. Бюл. !1 47 (72) А.Ю.Симанский, И.Н.Барабаш, Е.К.Богомолов, Ю.Н.Цопик, И.М.Кукленко, В.Г.Костоглодов, А.А.Мальков и А.М.Селюнин (53) 621.784.6(088.8) (56) Авторское свидетельство СССР

У 988886, кл. С 21 D 11/00, 1983.

Хейфец Г.И. и др. Струйная закалка баллонов большой емкости.

Сталь, 1965, 1! 9, с.84.

Авторское свидетельство СССР

В 1012050, кл. С 01 К 17/00, С О! К 25/18, 1983 .

Петран Л.В. Закалочные среды.

М.-Л.: Машгиз, 1959, с. 27. (54)(57) УСТАНОВКА ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЗАКАЛОЧНОИ СРЕДЫ, содержащая муфельную печь, сосуд с исследуемой жидкостью, пробный шар, вставленную в пробный шар встроенную термопару, копир переноса, .служащий для переноса пробного шара из муфельной печи в сосуд с исследуемой жидкостью, и самопишущий индикатор, о т л и ч аю щ а я с я тем, что, с целью расширения функциональных воэможностей и повышения точности измерения, в нее введены дифференциатор, пиковый детектор, ключ, цифровой индикатор и усилитель, выход которого подсоединен на вход последовательно соединенных дифференциатора, пикового детектора и цифрового индикатора, причем выход термопары одновременно подсоединен к входу усилителя и через один из контактов ключа к самопишущему индикатору, а выход дифференциатора через второй контакт ключа соединен с самопишущим индикатором, 1278364

Изобретение относится к контролирующим устройствам, н частности к устройствам контроля параметров закалочных сред, и может быть использовано при термической обработке 5 металлов и сплавов.

Цель изобретения — расширение функциональных возможностей и повышение точности измерения.

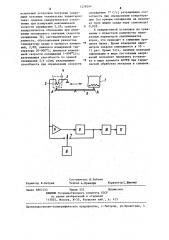

На чертеже приведена функциональ- 10 ная схема установки.

Установка содержит муфельную печь

1, пробный шар 2 с встроенной термопарой 3, сосуд 4 с исследуемой жидкостью, копир 5 переноса, усилитель 15

6, ключ 7, самопишущий индикатор 8, дифференциатор 9, пиковый детектор

10, цифровой индикатор 11.

Муфельная печь 1 представляет собой нагревательный прибор мощнос- 20 тью 2 кВт с температурой нагрева до

1000 С. В качестве встроенной термопары 3 применен термоэлектрический преобразователь. Усилитель 6 собран на микромодуле, коэффициент усиления регулируется для осуществления кор- рекции калибровки. Этот усилитель обеспечивает низкий уровень дрейфа нуля, которым характеризуются усилители постоянного тока. Дифференциа- 30 тор 9 представляет собой стандартную дифференцирующую цепочку. Пиковый детектор 10 собран по схеме заломинающих устройств с использованием в качестве повторителя микросхемы, З5 в качестве самопишущего индикатора 8 применен потенциометр, а в качестве цифрового индикатора 11 — милливольтметр.

Механическая часть установки соб40 рана в металлическом кожухе, где на основании размещены копир 5 переноса, выполненный в виде боковин с направляющими и держателем пробного шара 2. Соосно с одним из упоров копи45 ра размещен сосуд 4 с исследуемой жидкостью. На осн расположения другого упора установлена муфельная печь .

1, прикрепленная к основанию через теплоизолятор. Направляющие копира

5 переноса выполнены таким образом, чтобы при перемещении держателя до одного упора, соответствующего положению А, пробный map попадал в центр сосуда с исследуемой жидкостью, а при перемещении держателя до другого упора (положение А) — в центр муфельной печи 1.

Усилитель 6, ключ 7, дифференциатор 9, пиковый детектор 10 выполнены печатным способом н виде отдельных плат, размещенных н электронном блоке. Там же находятся блоки питания, выполненные аналогичным образом, и цифровой индикатор 11. Самопишущий индикатор 8 соединен со схемой кабелем через разъем 2РМ, Питание установки осуществляется от силовой сети напряжением 220 В + 15Х промышленной частоты 50 Гц. Предельная потребляемая мощность установки 3кВт.

Установка работает следующим образом.

После нагрева цо необходимой температуры 800-900 С в муфельной печи

1 пробный шар 2 с встроенной термопарой 3 перемещается с помощью 5 копира переноса из муфельной печи 1 (положение А) в сосуд 4 с исследу1 емой жидкостью (положение А ) . При этом напряжение встроенной термопары,З усиливается в усилителе 6 и одновременно фиксируется в виде кривой охлаждения на временной диаграмме. са. мопишущего индикатора 8. Выходное напряжение усилителя 6 подается на вход дифференциатора 9, производящего дифференцирование кривой охлаждения.

Напряжение с выхода дифференциатора 9, соответствующее мгновенному значению скорости охлаждения, поступает на вход пикового детектора 10, фиксирующего с помощью цифрового индикатора 11 максимальное значение скорости охлаждения. Одновременно .с этим напряжение с выхода дифференциатора 9 подается через ключ 7 на вход самопишущего индикатора 8. Ключ

7 переключает вход самопишущего индикатора 8 на выход термопары либо на выход дифференциатора, позволяя фиксировать кривую охлаждения и мгновенную скорость охлаждения при задан-, ной температуре.

Таким образом, происходит одноI временно прямосчетное измерение кривой охлаждения, максимальной скорости охлаждения и мгновенного значения скорости охлаждения при заданной температуре.

При испытаниях установки исследовались параметры синтетических закалочных сред различных концентраций водных растворов (0,2-77), индустриальных масел и воды. В результате

12783б4

Составитель Ю.Рыбьев

Техред.А.Кравчук

Редактор В.Петраш

Корректор С. Шекмар

Заказ 6807/23 -Тираж 552 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4 испытаний установки получены следующие основные технические характеристики: среднее квадратическое отклонение при измерении максимальной скорости охлаждения 2,5%; среднее квадратическое отклонение при измерении мгновенного значения скорости охлаждения 3%; систематическая погрешность, обусловленная разностью температуры среды в процессе измерений, 2,8%; диапазон измеряемой температуры 20-900 С; диапазон измеряемой скорости охлаждения 1-999 С/с, разрешающая способность по кривой охлаждения 5,4 с/мм, разрешающая 15 способность при определении скорости

4 охлаждения 1 С/с, разрешающая способность при определении концентрации (по кривым охлаждения на величину трех ширин следа пера самописца)

0,05%.

В предлагаемой установке по сравнению с известной количество измеренных параметров увеличивается втрое, что приводит к снижению процента брака. Время измерения параметров закалки уменьшается в 10—

15 раз. Кроме того, наличие конечной информации в виде постоянных напряжений позволяет применить установку в виде элемента АСУТП при термической обработке металлов и сплавов.