Устройство для сборки деталей типа вал-втулка

Иллюстрации

Показать всеРеферат

.Изобретение относится к автоматизации сборочного процесса в машиностроении и может использоваться в промьшшенных роботах. Цель - повьшение надежности процесса сборки.При соприкосновении гильзы 20 с захваченной деталью 23, имеющей левое рассогласование с базовой деталью 24, происходит останов элементов 19,13, 11, в то время как прессующий шток СЛ

СОЮЗ СОВЕТСНИХ соцИАлист иесних

РЕСПУ БЛИН (!9) (!!) А1 (50 4 В 23 Р 19/04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ / "

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3937266/25-08 (22) 06,08.85 (46) 07.02.87.Бюл. У 5 (71) Всесоюзный научно-исследовательский проектно-конструкторский институт технологии электрических машин малой мощности (72) Е.А. Велькин и Е.П. Чер кон (53) 62) . 757 (088 ° 8) (56) Авторское свидетельство СССР

Ф 358122, кл. В 23 P 19/04, 1970. (54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

ТИПА ВАЛ-ВТУЛКА (57) Изобретение относится к автоматизации сборочного процесса в машиностроении и может использоваться в промышленных роботах. Цель — повышение надежности процесса сборки.При соприкосновении гильзы 20 с захваченной деталью 23, имеющей левое рассогласование с базовой деталью 24, происходит останов элементов 19,13, 11, в то время как прессующий шток

1288014 (ПШ) 7 и расположенные в корпусе элементы 9,5,2 продолжают двигаться вниз вместе с рукой 26 робота.В результате указанных перемещений между ПШ 7 и опорой 16 образуется зазор, достаточный для компенсации радиальных рассогласований деталей.При взаимодействии втулки 12 с фланцем 111!I дальнейшее движение руки робота вызывает перемещение (линейное и угловое)

Изобретение относится к автоматизации сборочного процесса в машиностроении и приборостроении и может быть использовано в промышленных роботах для выполнения сборочных операций, Целью изобретения является повышение надежности работы устройства и улучшение качества соединения сопрягаемых деталей. f0

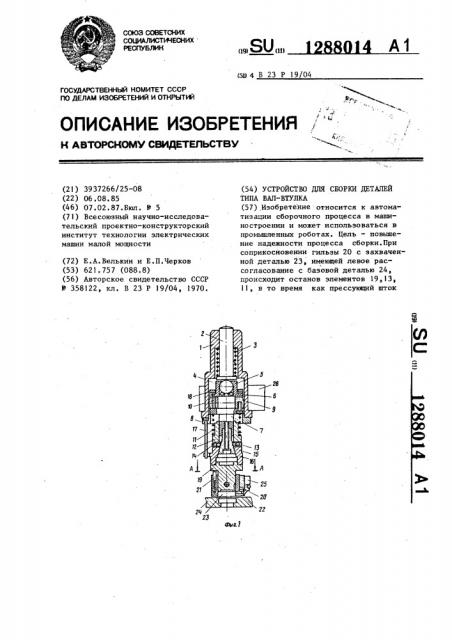

На фиг.! показано устройство, общий вид; на фиг.2 — разрез А-А на фиг.1.

Устройство содержит (фиг. 1) корпус 1 с внутренней цилиндрической поверхностью, в котором установлен рабочий шток 2 с возможностью осевого перемещения, подпружиненный относительно корпуса 1 и прижатый усилием пружины 3 к силовому шарику 4 сферической опоры качения, выполненный в виде эаключенных в стакане 5 опорных шариков 6, которые прижаты к верхнему торцу прессующего штока 7, 25 выполненному с фланцем в средней части. Фланец прессующего штока 7 при жат к торцу крышки 8, жестко закрепленной на корпусе 1. В верхней части прессующего штока 7 соосно с ним закреплен диск 9, выполненный с наружной сферической боковой поверхностью и установленный с возможностью осевого и углового скольжения сферической поверхности корпуса 1. Стакан 5 упpyro сцентрирован относительно оси 35 прессующего штока 7 упругими стержнями 10.

На прессующем штоке 7 ниже фланца установлена с воэможностью осевого перемещения и подпружиненная отдиска 10, боковая поверхность которого выполнена сферической, Это дает возможность ПШ 7 перемещаться в направлении ликвидации осевых рассогласований деталей 23 и 24 (угловое перемещение) в направлении осуществления сборочных операций (линейное перемещение), обеспечивая тем самым гарантированную надежность сборочного процесса. 1 э.п. ф-лы. 2 ил. носительно штока 7 пружиной 11 опор- ная втулка 12, прижатая нижним торцом к шарикам 13 сепаратора 14, сцентрированного на конусе 15, жестко закрепленном в нижней части прессующего штока 7. Опора 16 с коничес.<им гнездом сцентрирована на конусе

15 усилием пружины 11. Стержень 17, ограничивающий проворот опоры 16 вокруг вертикальной оси, жестко закреплен на крышке 8.

Для предохранения стакана 5 от опрокидывания но время работы на торцовой поверхности диска 9 жестко закреплено кольцо 18 с пазами, в которые входят выполненные на стакане 5 выступы.

Дпя захвата и перемещения на позицию сборки деталей и удержания их в процессе сопряжения к нюкней части опоры 16 крепится сменный схват.

Схват для захвата и монтажа деталей содержит (фиг.1) остов 19, на котором установлена с возможностью осевого перемещения гильза 20, отжатая от фланца остова 19 подпружиненными толкателями 21. На гильзе 20 установлены с возможностью радиального перемещения подпружиненные пальцы 22, предназначенные для удержания захваченной детали 23, подлежащей монтажу в отверстие базовой детали

24. Один иэ пальцев 22 связан с закрепленным на гильзе 20 схвата датчиком 25 наличия детали в схвате.

Корпус 1 устройства закреплен на руке 26 ророта.

Устройство работает следующим образом.

1288014

В исходном положении деталь 23 сцентрирована по наружной поверхнос-! ти в гильзе 20 схвата и удерживается подпружиненными пальцами 22 (фиг.1) ° При этом деталь 22 распола- .5 гается над отверстием базовой детали 24 с начальным смещением относительно укаэанного отверстия и начальным углом перекоса осей.

Движением руки 26 робота устройство с удерживаемой деталью 23 перемещается вниз.

При взаимодействии кромки детали

23 с фаской отверстия детали 24 силы взаимодействия через деталь 23, ос15 тов 19 схвата, опору 16 с коническим гне эдом, шарики 1 3 перемещают опорную втулку 12 вверх по прессующему штоку 7, сжимая пружину 11,имеющую меньшую жесткость, чем пружина

3. Между поверхностями конуса 15 и конического гнезда опоры 16, а также между поверхностью конуса 15 и центральным отверстием сепаратора

14 образуются зазоры. Радиальная составляющая сил взаимодействия заставляет смещаться опору 16 с деталью

23 в сторону оси отверстия детали 24 °

Соскальзывание детали 23 по фаске отверстия детали 24 продолжается до момента упора детали 23 в противоположную кромку отверстия детали 24, а опорная втулка 12 при продолжающемся перемещении устройства вниз упирается своим верхним торцом во фланец прессующего штока 7 и отжимает его от торцовой поверхности крьппки 8. -При этом наружная сферическая боковая поверхность диска 9, жестко закреплен40 ного на прессующем штоке 7, скользит в осевом направлении по внутренней цилиндрической поверхности корпуса 1, а прессующий шток 7, воздействуя через сферическую опору качения на рабочий шток 2, сжимает пружину З.Уси45 лие сжимаемой пружины 3 передается рабочим штоком 2 монтируемой детали

23, вводя ее в отверстие детали 24.

При наличии начального перекоса осей сопрягаемых деталей по мере сопряжения деталей происходит поворот оси детали 23 до совмещения с осью детали 24. Остов 19 схвата, прижатый в процессе сопряжения своим нижним торцом к детали 23, также совершает угловой поворот, поворачивая и прессующий шток 7, что вызывает угловое скольжение наружной сферической боковой поверхности диска 9 вокруг ее центра по внутренней цилиндрической поверхности корпуса 1. При этом стакан 5 совершает линейное перемещение по верхнему торцу прессующего штока 7, изгибая упругие стержни 10.

Сборочное усилие от рабочего штока 2, не меняющего положение своей оси, передается прессующему штоку 7, угловое положение оси которого меняется по мере вхождения монтируемой детали 23 в отверстие детали 24, через сферическую опору качения,чем значительно снижается сопротивление требуемому повороту рабочего штока 7.

После вхождения детали 23 своим начальным участком в отверстие детали 24 гильза 20 схвата упирается в торец детали 24 и останавливается, а остов 19 схвата, продолжая движение вниз через толкатели 21, сжимает пружины. Деталь 23 выводится из гильзы 20 и вводится в отверстие детали 24.

Если усилие, необходимое для запрессовки детали 23 в отверстие детали 24, превышает усилие, создаваемое пружиной 3, то устройство, перемещаемое рукой 26 робота, дойдя до крайнего нижнего положения, останавливается, а деталь 23 либо остается на фаске отверстия детали 24, либо входит в это отверстие частично.IIpyжины 3 и 11 при этом сжаты, а запрессовка детали 23 в отверстие детали

24 производится нажатием штока пресса (не показан) на верхний конец рабочего штока 2, выступающего эа пределы корпуса 1.

Формула изобретения

1. Устройство для сборки деталей типа вал-втулка, содержащее полый цилиндрический корпус, и расположенный в нем прессующий шток с коническим концом, а также последовательно установленные на прессующем штоке с возможностью осевого перемещения опору с ответным коническим гнездом и подпружиненную втулку, и схват, отличающее с я тем, что, с целью повышения надежности работы и улучшения качества сопряжения, оно снабжено сепаратором и расположенными в корпусе подпружиненным рабочим

Составитель Н. Воскобойникова

Техред М.Ходанич Корректор А.Обручар

Редактор В.Иванова

Заказ 7753/!3 Тираж 972 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно"полиграфическое предприятие, r.Óæãoðîä, ул.IIpoe;.. íàÿ, 4

5 1288О штоком, диском со сферической боковой поверхностью, жестко закрепленным на прессующем штоке, и стаканом, имеющим возможность взаимодействия с рабочим штоком и диском посредством расположенных в стакане опор качения, при этом сепаратор размещен

\ между подпружиненной втулкой и опо14 6 рой, а схват установлен на опоре с возможностью осевого перемещения относительно нее.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что оно снабжено кольцом с пазами, а на стакане выполнены выступы, расположенные в пазах этого кольца.