Датчик линейных ускорений

Иллюстрации

Показать всеРеферат

Изобретение относится к приборостроению . Для повышения коэффициента демпфирования внутренний диаметр ротора 5 воздушного демпфера выполняется величиной, в два раза меньшей наружного. Коаксиальное кольцо 7, образующее внутреннюю поверхность неподвижной камеры, своим наружным диаметром входит в торцовую перемычку СО с ю со о оо .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Ш4 001 Р 15 08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1138747 (21) 3953459/24-10 (22) 18.09.85 (46) 15.02.87, Бюл. №- 6 (72) Т.С.Баклашева, Н.В. Гусев, А.В,Дундуков, 10.Н.Козьмин, А.Е.Тиохин и Р.А,Черемисинов (53) 531.768 (088.8) (56) Авторское свидетельство СССР

¹ 1138747 кл. С 01 Р 15/08, 1983.

ЯО„„ИОО178 А 2 (54) ДАТЧИК ЛИНЕЙНЫХ УСКОРЕНИЙ (57) Изобретение относится к приборостроению. Для повышения коэффициента демпфирования внутренний диаметр ротора 5 воздушного демпфера выполняется величиной, в два раза меньшей наружного. Коаксиальное кольцо 7, образующее внутреннюю поверхность неподвижной камеры, своим наружным диаметром входит в торцовую перемычку

1290178

180 — Ф и

9, соединяющую секторообразные зубья ротора, на величину, превышающую рабочие зазоры демпфера в 10-15 раз, при которой достигается максимальная эффективность демпфирования колебаний. Ротор 11 установлен на оси 10 подвижной системы 4, а статор 12 индукционного датчика угла для съема

Изобретение относится к приборостроению и может быть использовано при разработке датчиков линейных ускорений, Цель изобретения — повышение ко- 5 эффициента демпфирования.

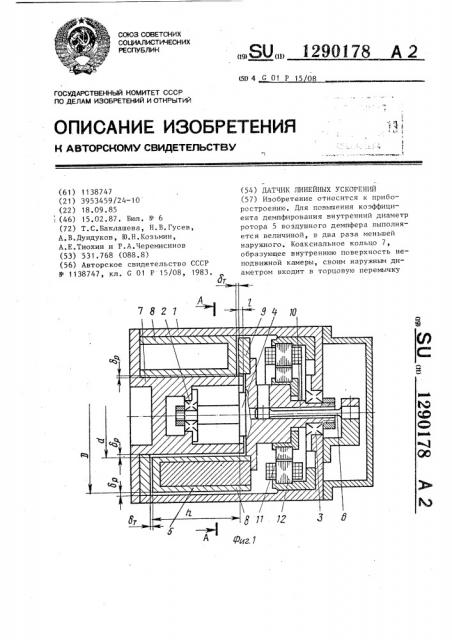

На фиг.1 изображен датчик линейных ускорений; на фиг.2 — разрез А-А на фиг. 1; на фиг.З и 4 — графики, поясняющие работу датчика линейных ускорений.

Датчик линейных ускорений содержит корпус 1, в котором на радиальных подшипниках 2 и 3 устанавливается подвижная система 4. На ней закреп15 лен маятник, выполненный в виде ротора 5 с секторообразными зубьями, хотя бы один из которых тяжелее любого другого. Ротор 5 с секторообразными зубьями является одновременно

20 и подйижной деталью воздушного демпфера. Подвижная деталь связана с корпусом торсионом 6. Неподвижная камера, образованная корпусом и внутренним коаксиальным кольцом 7, разделена перегородкой 8 в виде секторообразных зубьев и является неподвижной деталью воздушного демпфера. Перегородки разделяют камеру на ряд глухих полостей, открытых только со стороны торца, обращенного внутрь прибора.

В них входят зубья ротора.

Секторообраэные полости соединяются между собой рабочими зазорами демпфера (радиальными зазорами 8р и 35 торцовыми зазорами 8 ), номинальные величины которых для получения приемлемых величин ко эффициентов демпфирования равны 0,1 мм.

Внутренний диаметр d ротора с сек- 4О торообразными зубьями выполнен величиной в два раза меньше erd наруж1 сигнала, пропорционального углу поворота подвижнои системы, закреплен на корпусе 1. При угловой протяженности зубьев ротора определенной величины они сами являются ограничителями углов поворота подвижной системы.

2 з.п. ф-лы, 4 ил. ного диаметра D. Коаксиальное кольцо, образующее внутреннюю цилиндрическую поверхность неподвижной камеры, своим наружным диаметром входит в торцовую перемычку 9, соединяющую секторообразные зубья ротора, образуя с ней рабочий зазор демпфера о, на величину t. (величина"перекрытия ), превышающую рабочий зазор демпфера в 10 — 15 раз.

При колебаниях подвижной системы демпфирование осуществляется за счет истечения воздуха через рабочие за-, зоры демпфера в том числе и через зону перекрытия вытесняемого из секторообразных полостей или подсасываемого в них воздуха.

Угловая толщина секторообразных зубьев ротора и неподвижной зубчатой детали (фиг.2) выполнена величиной, определенной по формуле где - максимальный рабочий угол поворота подвижной системы датчика;

n — число зубьев демпфера, На оси 10 подвижной системы закреплен ротор 11, а в корпусе — статор

12 индукционного датчика угла для съема сигнала, пропорционального углу поворота подвижной системы.

Приближенная формула коэффициента демпфирования для предлагаемой конструкции воздушного демпфера (без учета сжимаемости воздуха параэитных утечек типа зоны перекрытия и т.д.) имеет вид

129017

+3h (R — y) (R + y) Ry

Я з (1i + R — y) где — вязкость воздуха;

h — высота зуба; 5

В, г — наружный и внутренний радиусы ротора; рабочий зазор в демпфере; и — число зубьев демпфера; угловой зазор между зубьями деталей демпфера.

Формула позволяет с достаточной точностью определять геометрические размеры деталей демпфера для получения требуемого коэффициента демпфиро-15 вания. Для выявления оптимального у соотношения — проводился анализ на максимум полученного выражения для коэффициента демпфирования. 20

Обычный способ, используемый в таких случаях, — приравнивание

dK r

dа к нулю где а = — приводит к У

R уравнению четвертой степени, решение 25 которого в общем виде представляет значительные трудности. Попытка с целью упрощения решения отбросить члены уравнения, содержащие а4 и аз, привела, как показал дальнейший ана- 30 лиз, к существенным ошибкам.

В связи с этим, проводился анализ выражения для К путем подстановки в него числовых значений а. в диапазоне от 0 до 1. В результате было показано, что именно при соотношеcl нии — = 0,5, при прочих равных условиях, имеет место максимальный коэффициент демпфирования, что и поел- 40 ставлено на графиках, изображенных на фиг.3.

При отступлениях от этого оптимального соотношения в любую сторону эффективность демпфера падает. Так, 45 например, при уменьшении внутреннего диаметра ротора рабочая площадь зубьев — поршней увеличивается, что казалось бы должно привести к увеличению эффективности демпфера. Но 50 при этом одновременно уменьшается длина перетекания воздуха по внутренним радиальным зазорам демпфера, что снижает эффективность демпфера в большей степени, чем увеличивает первая причина, и в целом эффективность демпфера уменьшается.

Возможность увеличения внутреннего диаметра ротора до величины d при неизменной величине наружного диаметра D (габарчта прибора) не только повысила эффективность демпфера, но и позволила освободить в датчике определенный объем, где рационально разместился подшипниковый узел, и появилась воэможность размещения в нем при необходимости других элементов.

Были проведены работы по выявле1 нию влияния отношения на эффектив8 ность демпфирования. Результаты представлены на фиг.4. Показано, что при

1 величине — = 10-15 достигается мак8 симальная эффективность демпфирования при прочих равных условиях. Дальнейшее увеличение этого соотношения неэффективно с точки зрения увеличения коэффициента демпфирования, а габариты прибора при этом увеличиваются.

Угловая толщина зубьев, определенная по вышеприведенной формуле, оказывается максимально возможной, так как в этом случае сами зубья являются ограничителями углов поворота подвижной системы и при этом отпадает необходимость в специальных узлах регулировки углов прокачки и тем самым упрощается конструкция датчика. Проведенные исследования показали, что чем больше угловая толщина зубьев,тем больше и демпфирование, так как с увеличением толщины зубьев увеличивается длина пути перетекания воздуха из полости в по лость, а следовательно, и сопротивление перетеканию воздуха через рабочие зазоры демпфера.

Формула изобретения

1. Датчик линейных ускорений по авт.св. Р 1138747, о т л и ч а ю— шийся тем, что, с целью повышения коэффициента демпфирования, внутренний диаметр ротора с секторообразными зубьями выполнен величиной в два раза меньше его наружного диаметра.

2. Датчик по п.1, о т л и ч а юшийся тем, что внутреннее коаксиальное кольцо неподвижной камеры своим наружным диаметром входит в торцовую перемычку, соединяющую секторообразные зубья ротора на величи1290178

Ы и

4-4

Ф

Фиг 2

0,Ю

Х 10 15 I0 75 50

Ф г4.

Составитель Т.Макарова

Техред,В.Кадар Корректор И.Эрдейи

Редактор А.Ревин

Заказ 7894/40 Тираж 777 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий, 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, ул. Проектная, 4 ну, превышающую рабочие зазоры демпфера в 10-15 раз.

3. Датчик по п.1, о т л и ч а юшийся тем, что угловая протяженность секторообразных зубьев рото- 5 ра и неподвижной камеры определяется по формуле где Ы вЂ” максимальный рабочий угол поворота подвижной системы датчика; п — число зубьев демпфера,