Способ изготовления рельсовых подкладок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления рельсовых подкладок. Целью изобретения является упрощение инструментальной, оснастки и снижение энергоемкости процесса . Осуществление гибки и пластического сдвига участков выступов обеспечивает гарантированное получение изделия требуемой геометрии на одной позиции в штампе простой конструкции . 5ил. t со N5 4 sl

СОЮЗ СОВЕТСНИХ

C0LIHAЛИСТИЧЕСНИХ

РЕСПУБЛИН (sg 4 В 21 D 35/00 -" ""0 Н136А Я

ОПИСАНИЕ ИЗОБРЕТЕНИЯ я" " нО ЕИ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3847357/25-27 (22) 17.01.85 (46) 23.02.87. Бюл. У. 7 (71) Уральский научно-исследовательский институт черных металлов (72) В.С.Платохин, Т.А.Трунина, Н.К.Казанцева, А.П.Толмачев, N,E.Ëîêшин, Б.М.Сорокин и А.К.Гучков (53) 62 1.735.?(088 8) (54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЪСОВЫХ

ПОДКЛАДОК

„.SU„„1291247 А 1 (57) Изобретение относится к обработке металлов давлением, а именно к технологии изготовления рельсовых подкладок. Целью изобретения является упрощение инструментальной.оснастки и снижение знергоемкости процесса. Осуществленне гибки и пластического сдвига участков выступов обеспечивает гарантированное получение изделия требуемой геометрии на одной позиции в штампе простой конструкции. 5ил.

1291247

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления рельсовых поцкладок.

Цель изобретения — упрощение ин- 5 струментальной оснастки и снижение энергоемкости процесса.

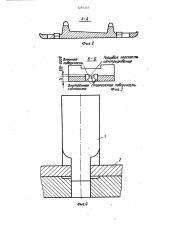

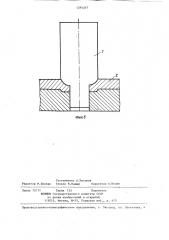

На фиг. 1 представлена рельсовая подкладка, общий вид; на фиг. 2 сечение А-A на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1;на фиг. 4 стадия формирования Т-образного от" верстия; на фиг. 5 — заключительная стадия процесса.

Способ осуществляют следующим об—

15 разом.

После резки профильной полосы на заготовки мерной длины, пробивки в заготовках круглых крепежных от20 верстий в подошве и клеммных пазов в ребордах заготовку нагревают до температуры ковки и получают фигурное отверстие с выступающими элементами.

Оформление фигурного отверстия производят за один ход инструмента.При начальном ходе пуансона 1 в заготовке 2 пробивают Т-образное отверстие.

При дальнейшем ходе пуансона вниз одновременно производят пластический сдвиг выступающих элементов по малой грани в направлении к внешним поверхностям (при этом отдельные грани матрицы и пуансона работают как ножи), их гибку и чистовую штамповку. с образованием на выступающих элементах внутренних сопрягаемых поверхностей контакта, плоскостей центрирования и внешних поверхностей выступающих элементов контролируемой высоты.

При этом напряжения деформации для формирования всех поверхностей и элементов должны соответствовать.

1,0-1,4 предела текучести металла.

При экспериментальном опробовании предлагаемого способа установлено, что, если в деформируемом металле создать напряжение меньшие предела текучести, то все поверхности не получак тся заданной конфигурации. Создание в деформируемом металле напряжений, большие l,4 пределов текучести, неоправдано увеличивает усилие объемной чистовой штамповки, что отрицательно влияет на энергоемкость процесса.

Пример. Изготавливают подкладки из заготовки толщиной 15 мм, материал — Ст. 3. Нагрев заготовки осуществляют до Т = 960 С. Усилие пробивки Т-образного паза составляет

33 тс. Напряжение, возникающее в металле при штамповке, 7,8 кгс/мм.

Предел текучести металла при 960 С составляет 6 кгс/мм

Формула изобретения

Способ изготовления рельсовых подкладок, включающий получение из профильной полосы мерной заготовки ее нагрев и образование отверстий,а также прилегающих к ним выступов путем надрезки заготовки, гибки надрезанных участков и штамповки, о тл и ч а ю шийся тем, что, с целью упрощения инструментальной оснастки и снижения энергоемкости процесса, при образовании отверстий и выступов одновременно с гибкой производят пластический сдвиг участков выступов по малой грани в направлении верхней плоскости полотна детали, а штамповку осуществляют при напряжениях, не более 1,4 предела текучести материала заготовки.

1291247 Вышняя

7орцо3ая мосяосяь центрмро8акцр лоВерх ность иг.З

1291247

Составитель А.Быстров

Редактор N. Бланар Техред В. Кадар Корректор А.Ильин

Заказ 75/11 Тираж 733 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4