Устройство для стягивания концов шпал

Иллюстрации

Показать всеРеферат

Изобретение относится к используемому на железнодорожном транспорте вспомогательному оборудованию. Целью изобретения является повышение производительности . Устройство для стягивания концов шпал содержит смонтированные на раме 1 шпиндельные головки 11, 12, 13 для сверления отверстий, нарезания резьбы и установки шпильки в шпалу. На раме 1 с возможностью перемешения в вертикальной плоскости установлена каретка 8 с опорами 10 для шпал для подачи последних к шпиндельным головкам, которые размешены в вертикальной плоскости. Расстояния от верхней плоскости соответствуюшей опоры 6, каждая из которых смонтирована на раме с возможностью поворота в вертикальной плоскости, до оси соответствуюшей нпиндельной головки равны. После обработки на нижнем ярусе шпала устанавливается на опоры 10 и поднимается кареткой 8 на следуюший ярус. После установки шпалы на последний ярус ее перемешают на противоположную сторону каретки 8 и опускают последнюю вниз для обработки следуюн1ей шпалы. 3 ил. ( (Л 00 05 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPCHOMY СВИДЕТЕЛЬСТВУ и

CO

1Р

1Р

11

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3971754/27-11 (22) 30.10.85 (46) 30.03.87. Бюл. № 12 (71) Проектно-техническо-конструкторское бюро Главного управления пути МПС СССР (72) В. В. Мартынов (53) 625.142.217 (088.8) (56) Авторское свидетельство СССР № 356332, кл. Е 01 В 31/28, 1968. (54) УСТРОЙСТВО ДЛЯ СТЯГИВАНИЯ

КОНЦОВ ШПАЛ (57) Изобретение относится к используемому на железнодорожном транспорте вспомогательному оборудованию. Целью изобретения является повышение производительности. Устройство для стягивания концов шпал содержит смонтированные на раме 1 шпиндельные головки 11, 12, 13 для сверлеÄÄSUÄÄ 1300068 А1 511 4 E 01 В 31/28, В 27 С 9/04 ния отверстий, нарезания резьбы и установки шпильки в шпалу. На раме 1 с возможностью перемещения в вертикальной плоскости установлена каретка 8 с опорами 10 для шпал для подачи последних к шпиндельным головкам, которые размещены в вертикальной плоскости. Расстояния от верхней плоскости соответствующей опоры

6, каждая из которых смонтирована на раме с возможностью поворота в вертикальной плоскости, до оси соответствующей шпиндельной головки равны. После обработки на нижнем ярусе шпала устанавливается на опоры 10 и поднимается кареткой 8 на следующий ярус. После установки шпалы на последний ярус ее перемещают на противоположную сторону каретки 8 и опускают последнюю вниз для обработки следующей шпалы. 3 ил.

1300068

Изобретение относится к используемому на железнодорожном транспорте вспомогательному оборудованию.

Цель изобретения — повып1ение производительности.

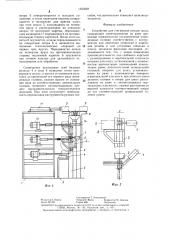

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — то же, вид сбоку; на фиг. 3— узел на фиг. 2.

Устройство содержит раму с колоннами 2 и рольганг 3 для продольной пода1и шпал. Ролы анг 3 имеет базовые ролики lo

4 с торцовыми упорами-фиксаторами (не показаны), фиксирующими положение шпал 5 относительно переднего торца по отношению движения по рольгангу 3.

Колонны 2 установлены с одной из сторон рольганга 3. На колоннах 2 вертикалы1о относительно друг друга установлень1 поворотные опоры 6, предназначенныс для установки на них шпал 5 при обработке на

2 — 3-х ярусах. Поворот опор 6 оуществляется цилиндром 7. Г!ри этом во время эксплуатации продольные оси опор 6 совмещены с продольными осями базовых роликов 4, что обеспечивает постоянную опорную базу шпал 5 при обработке на всех ярусах.

Механизм подачи шпал для дальнейшей их обработки выполнен в виде каретки 8, 25 которая установлена между колоннами 2 с возможностью вертикального перемещения посредством цилиндра 9.

Каретка 8 имеет откидные опоры 10, предназначенные для перемещения и подачи шпал 5 на опоры 6 после их обработки с одного яруса на другой. Откидывание опор

10 происходит при опускании каретки 8 после установки шпал 5 на опоры 6 за счет взаимодействия опор !О с верхней постелью обрабатываемой шпалы 5. На раме 1 жестко закреплены шпиндельные головки 11, 12 и 13, расположенные вертикально относительно друг друга и предназначенные для соответствующей обработки отверстия в шпале 5 под стяжку (винт).

Шпиндельная головка 11 сверлит отверстие в шпале 5, головка 12 нарезает резьбу в рассверленном отверстии, а головка 13 с ловителем 14 ввертывают винт в шпалу 5.

Причем шпиндельные головки 11, 12, и

13 расположены на станине 1 с противопо- 45 ложно указанной стороны рольганга 3, т.е. напротив колонн 2 со смонтированными на них поворотными опорами 6 и механизмом подачи шпал.

При этом вертикальный ряд шпиндельных головок 11, 12 и 13 установлен таким образом, что высота от основания рольганга 3 до продольной оси первого ряда шпиндельных головок ll соответственно равна высоте от основания опор 6 до соответствующей продольной оси следующих рядов шпиндельных головок 12 или 13. Такое расположение шпиндельных головок позволяет производить последующую механическую обработку отверстия в шпале 5 под стяжку (винт) в точно определенном месте.

Устройство работает следующим образом.

Шпала 5 для стяжки концов подается в продольном направлении по рольгангу 3 и останавливается на базовых роликах 4 для начала обработки на первом ярусе. Далее упорными цилиндрами 15 шпала 5 поджимается к вертикальным колоннам 2, после чего происходит сверление отверстий в шпале

5 шпиндельными сверлильными головками

11. По окончании сверления автоматически шпиндельные сверлильные головки 11 возвращаются в исходное положение, подъемная каретка 8 откидными рычагами подхватывает шпалу 5 с первого яруса, поднимает на второй ярус, затем поворачиваются поворотные опоры 6 цилиндрами 7, подьемная каретка 8 при помощи цилиндра 9 опускается и шпала перекладывается на поворотные опоры 6 второго яруса. При выполнении указанных технологических переходов на первый ярус по рольгангу 3 подается очередная шпала, после чего на первом ярусе происходит описанная технологическая операция, а на втором ярусе шпала

5 упорными цилиндрами 15 поджимается к вертикальной колонне 2. Далее происходит нарезание резьбы шпиндельными резьбонарезными головками 12 в ранее просверленных отверстиях на первом ярусе. Г!осле окончания выполнения технологических операций на первом и втором ярусах подъемная каретка 8, подхватывая шпалы с первого и второго ярусов откидными опорами

10, поднимает шпалу 5 с первого яруса на второй и со второго на третий, одновременно поворотные опоры 6 поворачиваются в исходное положение для пропуска поднимаемых шпал 5. После окончания операции подъема поворотные опоры 6 поворачиваются в положение для приема шпал, подьемная каретка 8 опускается и шпалы на третьем и втором ярусах перекладываются на поворотные опоры 6. После чего шпалы

) расположенные на первых трех ярусах, упор нь:ми цилиндрами 15 поджимаются к вертикальной колонне 2, служащей упором, и на псрвом и втором ярусах начинаются описанные технологические операции, а на третьем ярусе из бункера 16 подается стяжка (винт), 1годхватывается со стороны шпалы 5 10ВНтелем 14 стяжки, проходящей сквозь шпалу

5 через подготовленное отверстие для завинчивания (т.е. с резьбой). Шпиндельная заворачивающая головка 13 подхватывает стяжку с обратной стороны, и происходит процесс заворачивания стяжки в шпалу.

После выполнения всех технологических операций на первых трех ярусах под ьемная каретка 8, подхватывая шпалы откидными опорами 10, подним<1ет шпалы 5 на один ярус выше, т.е. с третьего на четвертый и т. д. В момент подъема поворотнь1е

00068

Формула изобретения

77 фие. 2

Составитель Т. Кашликова

Редактор E. Конча Техред И. Верес Корректор М. Демчик

Заказ 821/28 Тираж 489 Г!одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

1З

3 опоры 6 поворачиваются в исходное положение, а после окончания подъема возвращаются в положение для приема шпал, при этом шпала 5, находящаяся на четвертом ярусе и расположенная на откидных опорах l0 подъемной каретки, сбрасывающим цилиндром 17 передвигается на противоположную сторону каретки 8. После этого каретка 8 опускается, шпалы перекладываются на поворотные опоры 6 и начинается выполнение технологических операций на первых трех ярусах. Передвинутая шпала на четвертом ярусе на противоположную сторону подъемной каретки 8 опускается как готовое изделие для дальнейшего использования или обработки.

Совмещение продольных осей базовых роликов 4 и опор 6 позволяет точно центрировать шпалу, а высота от основания рольганга до продольной оси первого ряда шпиндельных головок, равная высоте от основания опор до соответствующих шпиндельных головок, позволяет автоматизировать процесс последовательности технологических операций. При этом отсутствует необходимость переналадки инструментов ручным спо. собом, что значительно повышает производительность.

Устройство для стягивания KoHL10B шпал, содержащее смонтированные на раме приводные горизонтально установленные шпиндельные головки соответственно с инструментом для сверления отверстий и нареза70 ния резьбы и для установки шпильки в шпалу, механизм фиксации последней, отлинаюи4ееся тем, что, с целью повышения производительности, оно снабжено кареткой с размещенными в вертикальной плоскости опорами для шпал, установленноЙ с возможностью вертикальных перемещений относительно рамы, дополнительной шпиндельной головкой, опорами для шпал, установленными на раме с возможностью поворота в вертикальной плоскости, при этом оси шпиндельных головок и опоры для шпал расположены на раме в соответствующих вертикальных плоскостях, причем расстояния от верхней плоскости соответствующей опоры до оси соответствующей шпиндельной головки равны.