Способ компенсации упругих деформаций технологической системы

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения и может быть использовано при обработке на металлорежущих станках в условиях пониженной жесткости технологической системы. Целью изобретения является повышение точности и производительности обработки за счет быстродействия компенсации несущих деформаций технологической системы. Расчетом определяют изгибную жесткость технологической системы, а также положение центра тяжести шпинделя, его массу и момент инерции. Полученные данные заносят в микроЭВМ. Измеряют реакции опор шпинделя, пространственное положение оси шпинделя, результаты преобразуют в цифровую форму и вводят в микроэвм. Рассчитывают радиальное смещение центра тяжести шпинделя. По трем последовательным значения датчиков положения оси шпинделя вычисляют ускорение центра тяжести шпинделя, рассчитывают силу резания и запоминают ее до следующего измерения. Затем вычисляют вели- .чину упругих деформатщй и величину угла -поворота оси шпинделя для компенсации упругих деформаций. Полученные результаты вычислений преобразуют и используют для управления положением оси шпинделя. 5 ил. (Л 00 САЭ СП 4;ib

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (59 4 В 23 15 00. з

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3957555/31-08 (22) 07 ° 08.85 (46) 07.09.87. Бюл, N- 33 (71) Московский станкостроительный институт и Дальневосточный политехнический институт (72) Вал.В.Чебоксаров, Вик.В.Чебоксаров и Ю.В.Копыпенко (53) 621.914.1.014.2(088 ° 8) (56) Merkstatt und Betrieb, 1985, 9 4, уд. 118, с. 201-204. (54) СПОСОБ КОМПЕНСАЦИИ УПРУГИХ ДЕФОРМАЦИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ (57) Изобретение относится к области машиностроения и может быть использовано при обработке на металлорежущих станках в условиях пониженной жесткости технологической системы. Целью изобретения является повышение точности и производительности обработки за счет быстродействия компенсации несущих деформаций технологической

„„SU„„35415 А1 системы. Расчетом определяют изгибную жесткость технологической системы, а также положение центра тяжести шпинделя, его массу и момент инерции.

Полученные данные заносят в микроЭВМ.

Измеряют реакции опор шпинделя, пространственное положение оси шпинделя, результаты преобразуют в цифровую форму и вводят в микроЭВМ. Рассчитывают радиальное смещение центра тяжести шпинделя. По трем последовательным значения датчиков положения оси шпинделя вычисляют ускорение центч ра тяжести шпинделя, рассчитывают силу резания и запоминают ее до следующего измерения. Затем вычисляют вели,чину упругих деформаций и величину ф угла поворота оси шпинделя для компенсации упругих деформаций. Полученные результаты вычислений преобразуют ( и используют для управления положением оси шпинделя. 5 ил.

1335415

Изобретение относится к машиностроению и может быть использовано при обработке на металлорежущих станках в условиях пониженной жесткости технологической системы (системы

СПИД).

Цель изобретения — повышение точности и производительности обработки за счет быстродействия компенсации 10 .упругих деформаций и технологической системы.

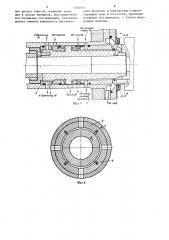

На фиг.. 1 приведено шпиндельное устройство, реализующее способ, общий вид; на фиг. 2 — передняя опора шпин- 15 деля, разрез; на фиг. 3 — разрез А-А на фиг ° 2; на фиг. 4 — гидравлическая схема шпиндельных опор; на фиг. 5 структурная схема электронной части устройства, осуществляющего .способ. 20

Станок содержит корпус передней бабки 1, шпиндель 2, корпус задней опоры 3 шпинделя, корпус передней опоры 4 шпинделя, пропорциональные регуляторы 5 — 8 потока., четыре шибера 9, восемь пружин .10, торцовые уплотнения 11 и 12 передней опоры, а устройство для осуществления способа содержит датчики 13 — 16 положения шпинделя, включенные в указан-,30 ном порядке попарно в дифференциальные измерительные мосты 17 и 18, датчики 19 — 22 разности давлений, включенные соответственно в измерительные мосты 23 — 26, аналого-цифровые преобразователи (АЦП) 27 — 32, микроЭВМ 33, цифроаналоговые преобразователи (ЦАП) 34 и 35, инвертирующие усилители 36 и 37, неинвертирующие усилители 38 и 39.

Способ реализуется следующим образом.

Расчетом по известным формулам сопротивления материалов определяют 4 иэгибную жесткость технологической системы, а также рассчитывают положение центра тяжести шпинделя,„ его массу и момент инерции. Полученные значения заносят в память микроЭВМ 33. б0

Все последующие расчеты проводят в микроЭВМ 33. Датчиками 19-22 разности давлений, включенные в мосты 23

26, измеряют реакции в опорах шпин,целя 2. Датчиками 13-16 положения, включенными в мосты 17 и 18.„ измеряют пространственное положение оси шпинделя в плоскости датчиков. Выходные сигналы измерительных мостов преобразуют в цифровую форму в АЦП 27

32 и вводят в микроЭВМ 33.

Рассчитывают радиальное смещение центра тяжести шпинделя по формуле, полученной из пропорции перемещений в задней опоре и в плоскости датчиков положения, мкм: к„+Гх (т) К,-D,(I) к„)" х(т) =в (I) L, х----L +L г где 0 и Х выходные сигналы измерительных Мостов датчиков давления задней опоры и датчиков положения соответственно, В; расстояние от центра тяжести шпинделя до геометрического центра задней опоры, мм; расстояние от центра тяжести шпинделя до центра симметрии датчиL

X(I)-X(I-1) Х(Т-1)-X(I-2) Т Т

А (I-1) — — -- — — — — — — — — — — — — —. х Т

Затем рассчитывают силу резания на предыдущем такте по формуле, полученной в соответствии с законом

Ньютона, Н: (I 1)=10- . М.А, Т 1) (К х

xt D „ I-2) +D, (Х-1) +D и, I)j +К Ф ф,(I-Z)+D,(I-1) Ю, „ И3, где М вЂ” масса шпинделя вместе с зажатым инструментом или деталью, кг; выходной сигнал измерительного моста датчиков давления передней опоры, В; коэффициенты пропорциональности, Н/В.

0 и

К3 ИКФ ков положения, мм;

К„ и К вЂ” коэффициенты чувствительности измерительных мостов давления и положения соответственно, мкм/В;

I — индекс.

Измерения и расчегы повторяют периодически через промежутки времени, равные Т, причем Т составляет не более 0,2 периода вращения шпинделя.

По трем последовательным значениям Х вычисляют ускорение центра тяжести шпинделя, мкм/с :

1335415

y (X) =(F,(I) X,+,(I)) — —, 10-3

3 где Ь вЂ” расстояние от центра тяжес3 ти шпинделя до точки резания мм

К вЂ” коэффициент пропорциональ5 ности, зависящий от геометрических параметров и жесткости, находящийся в пределах 0,01 — 0,1 мкм/Н.

Вычисляют необходимый для поворота на этот угол выходной сигнал по формуле, выведенной из предположения равноускоренного смещения шпинделя под действием неуравновешенной силы, постоянной в течение времени Т, условия полной компенсации упругих деформаций и учитывающей запаздывание в цепи регулирования давления, В:

U(I)=U(I 1)+К„ - (Рp(I) (К К +

+К )+Х (?) (2К +Т. К1о К )-Х (Т-1)

«< +0 (I) (2К -Т. q Кз К „) В (?-1) - К

-В„(I-1) .ЗК -Х(?) К, — 9 (I) . 1.+ К,) где U(I-1) — выходной сигнал на предыдущем такте, В;

Полученное значение силы резания запоминают в микроЭВМ 33 до следующего оборота шпинделя.

Гассчитывают величину упругих де5 формаций в нормальной к оси шпинделя плоскости по формуле, мкм:

Х,(I) =F (I) /С, где F (I) " сила резания, вычисленная на предыдущем обороте для соответствующей точки, Н;

С вЂ” жесткость всей технологической системы или ее су- )5 щественно нежесткого элемента (деталь, концевой инструмент), Н/мкм.

Все измерения и вычисления проводят в проекциях на два перпендикуляр- 2О ных друг другу и оси шпинделя направления. Таким образом определяют направление упругих деформаций в нормальной к оси шпинделя плоскости.

Затем также в проекциях рассчиты- 25 вают величину угла поворота оси шпинделя для компенсации упругих деформаций по формуле, полученной из уравнения равновесия моментов сил и условия полной компенсации упругих дефор- З0 маций, рад:

1 — расстояние от центра тяжести шпинделя до reoметрического центра передней опоры, мм;

К вЂ” коэффициент, зависящий, от геометрических параметров и жесткости, находящейся и пределах

1,5-2,5; к„(в ") — коэффициенты, зависящие от геометрических параметров, жесткости и чувствительности измерительных мостов;

К„ — коэффициент, учитывающий изменение объема карманов передней опоры при радиальном смещении шпинделя, изменяющийся в пределах 500—

5000 Н/мкм;

К„ — коэффициент, учитывающий запаздывание в цепи регулирования давления, по экспериментальным данным изменяющийся в пределах 0,002-0,01 В/Н.

Полученные в микроЭВМ 33 значения

U(I) для обоих перпендикулярных направлений преобразуют в аналоговую форму в ЦАП 34 и 35 и подают на усилители 36-39, причем сигналы от обоих ЦАП в усилителях 36 и 37 инвертируют. Усиленные сигналы преобразуют пропорциональными регуляторами 5 — 8 потока в попарно обратные друг другу изменения давления в противолежащих карманах передней опоры и таким образом поворачивают ось шпинделя относительно его опор на рассчитанный угол q (I) навстречу вектору упругих деформаций, компенсируя последние. формула изобретения

Способ компенсации упругих деформаций технологической системы при механической обработке, заключающийся в измерении угла поворота оси шпинделя и регулировании давления в опорах шпинделя, отличающийся тем, что, с целью повышения точности и производительности, определяют жесткость технологической системы, положе1335415 ние центра тяжести, измеряют реак- вают вепичину и направление компенции в опорах шпинделя, пространствен- сирующей силы в плоскости, перпендиное положение оси шпиндЕля„ ускорение кулярной оси шпинделя, с учетом измецентра тяжести шпинделя и рассчиты- ренных величин. т регулНа ела иг.

Составитель В.Жиганов

Редактор Е.Папп Техред Л.Сердюкова Корректор Л.Пилипенко

Заказ 4007/15 Тираж 785 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4