Способ прокатки арматурных профилей из низколегированных сталей

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано при производстве арматурной стали типа 20 ГС, 35 ГС, термоупрочненной в линии стана горячей прокатки. Цель изобретения - повышение пластических свойств проката при снижении энергосиловых параметров процесса прокатки. В хода прокатки овальный раскат, проходя через выводную проводку , охлаждающее устройство, вводную проводку, поступает в чистовой калибр. Скорость прокатки 8 м/с Устанавливая на различном расстоянии охлаждающее устройство от чистового калибра, можно изменять временные интервалы после охлаждения перед чистовой прокаткой. Выдерживая интервал времени при прокатке в интервале 0,1-0,3 с после окончания охлаждения, достигают увеличения пластических свойств в 1,1 - 1,2 раза (65 12,3-13,5%) в сравнении со способом-прототипом, а энергосиловые параметры прокатки будут составлять 0,85-0,95 от усилий прокатки неподстуженного раската. 6 ил., 2 табл. f (Л со 4 05 ГО со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1346290 А 1 ао 4 В 21 В 45/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,,:

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3954478/31-02 (22) 23.09.85 (46) 23.10.87. Бюл. № 39 (71) Днепропетровский металлургический институт им. Л. И. Брежнева (72) И. П. Видишев, Ю. В. Гончаров, В. М. Львовский, В. В. Чигиринский, В И. Видишева, В. А. Голованов, С. П. Лукичев, В. М. Лаврищев и Л. Г. Панфилов (53) 621.771 (088.8) (56) Авторское свидетельство СССР № 1168614, кл. С 21 D 1/78, 1982.

Авторское свидетельство СССР № 1100023, кл. В 21 В 45/02, 1983. (54) СПОСОБ ПРОКАТКИ АРМАТУРНЫХ

ПРОФИЛ ЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ (57) Изобретение относится к прокатному производству и может быть использовано при производстве арматурной стали типа

20 ГС, 35 ГС, термоупрочненной в линии стана горячей прокатки. Цель изобретения— повышение пластических свойств проката при снижении энергосиловых параметров процесса прокатки. В хода прокатки овальный раскат, проходя через выводную проводку, охлаждающее устройство, вводную проводку, поступает в чистовой калибр.

Скорость прокатки 8 м/с Устанавливая на различном расстоянии охлаждающее устройство от чистового калибра, можно изменять временные интервалы после охлаждения перед чистовой прокаткой. Выдерживая интервал времени при прокатке в интервале 0,1 — 0,3 с после окончания охлаждения, достигают увеличения пластических свойств в 1,1 — 1,2 раза (о = 12,3 в 13,5% ) в сравнении со способом-прототипом. а энергосиловые параметры прокатки будут составлять 0,85 — 0,95 от усилий прокатки неподстуженного раската. 6 ил., 2 табл.

1346290

Изобретение относится к прокатному производству н может быть использовано при производстве арматурной стали, термоупрочненной в линии стана горячей прокатки.

Целью изобретения является повышение пластических свойств проката при снижении энергосиловых параметров процесса прокатки.

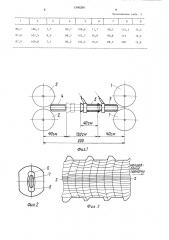

На фиг. 1 представлена технологическая схема по осуществлению предлагаемого способа; на фиг. 2 -- охлаждающее устройство с заготовкой перед входом в чистовой калибр, попереченое сечение„!Ia фиг. 3 —— схема деформационных напряжений при прокатке овальной заготовки в чистовом калибре; на фиг. 4 — схема термических напряжений в заготовке при интенсивном охлажден;1и; На фиг. 5 — схема распределения термических напряжений посл«е интенсивного охлаждения в интервале О,1- — 0,3 с; на фиг. 6 -- распределение остаточных напряжений в поперечном сечении проката.

/7ри11ер. Предлагаемый способ исследуют на лабораторном станс 210.

Образцы размерами 13)C 17)C 300 и

20)(30)(300 нагревак)т в муфельной печи

Lo средних температур на поверхности

950 — -980" С. При прокатке замеряют температуру нагрева, давление металла на валки месдозами, установленными между подушI I IH пеек валков, момент прокатки ц ток

11131 p X 3KH э,1cHTpo;L!3.1! (1TC, III C p(l истр ацией

На осциллографе.

Прокатку осуществ.1яют по трем режимам:

1-й режим (по известному (1) способу).

Сразу после пагре!3a, без подстуживания, I3I>IIIvTI lH пз 11ечи клещами образец прокатывают в клети. Замеры давления на валки, момента прокатки и тока на(рузки дают следую1цпе результаты: 29,3 т; 1,2 т.м; 210 А.

11-й режим. (по известному (?) способу).

Нагретый образец помещают перед входом в о 1аг деформации в специальную вводпук1 проводку, в которую пода(от навстречу дви)ксн1310 образца к валку 1зоду. )ксперимент 11, I » H o o I I p C.L C 1 я к) т в р е м я o x."| a m,)е н и я «I и итс11сивносз ь, при которых сра:31 после ох. лаждсння пов pxHocть образцов остывает до

720- -730 С, а после разогрева становится

8!)0 --920 С. Затем подстуженный таким образо» ооразец прокатывался 13 клети сразу после ох,.(аждения. Замеренные результаты следу(оп(не: давление на валки 31,2 т; момент прокатки 1,32 тм; ток нагр»зк13 227 А.

111-й режим (IIO предлагаемому соосоох

Нагреп.(с Io 950 С и 1103с. уженные согласно рсжимх«11, об1)аз«1»l Ilpol(13 I l I!3310T 13 K.IICTII не cp«lo» Hoc IC ох, 1ан(деllHH, а В течение временного HIITcðHà "IH после охлаждения, рав11ого 0,08 — 0,1 с; 0,2 с; 0,3 с: 0,4 с.

Ох,(аждепие проводят по схе»е (фиг. 1), включающей чистовой 1 н предчистовой ка,.IH6pl«I 2, 13130 IH 10 3 и BL>!Boy!3у10 4 пр0130дки; охлажда(ощее устройство 5; каналы 6 дл5i ооес11еченH«ÿ нерав110»cpHOÃO охлаждеH HH 0ва, Iа H OX.) LI)I(,LAIC!(!, 10 IICOTOI3K v 7.

ЗО

4(50

При прокатке овальный профиль 7 выходит из калибра 2, проходит через выводную проводку 4, охлаждающее устройство 5 и через вводную проводку 3 направляется в чистовой калибр 1.

Охлаждающее устройство 5 имеет такую же длину охлаждающего участка, равную

40 см, как и вводная проводка 3, и ее можно смещать между клетьми 1 и 2, обеспечивая разное время между концом охлаждения в охлаждающем устройстве 5 и деформацией в чистовом калибре. Скорость прокатки

8»(c.

Анализ результатов эксперимента показал, что наибольшее снижение энергосиловых параметров прокатки происходит при временном интервале после окончания охлаждения, равном 0,1 — 0,3 с.

Энергосиловые параметры прокатки в предлагаемом временном интервале представлены в табл. 1.

По первому режиму прокатывают 5 т термически упрочненного проката из стали

25ГС, по второму режиму — — 2 т и по третьему — 1,5 т арматурных стержней ¹ 14 на промышленном стане 350. От прокатанных штанг отбирают пробы для определения механических свойств.. Механические свойства проката, полученные после обработки по режимам приведены в табл. 2

Как видно из табл. 2 прочностные свойства готового проката практически одинаковы, однако пластические свойства, — наименьшие при прокатке без подстуживания.

В результате прокатки по известному способу пластические свойства стабилизируются и повышаются относительно режима 1, а вследствие прокатки по предлагаемым параметрам пластические свойства увеличиваются в 1,1--1,2 раза. 3TQ обьясняется тем, гго предлагаемый способ, как и известный компенсируют неравномерность деформации по ширине, а следовательно, и остаточные напряжения деформационного характера. Сжимающие термические напряжения известного и предлагаемого способов (фиг. 5) в центральной части проката компенсируют растягивающие остаточные напряжения деформационного характера. Но вместе с тем предлагаемый способ уменьшает остаточные деформационные напряжения по высоте, которые в центре проката растягивающие, а на поверхности — — сжимающие. Из-за особенности деформации в калибрах арматурных стержней, как и прочим круглых профилей, деформация элементов сечения происходит неравномерно. Центральные слои металла (где показан разрез стержня по высоте) по линии разъема калибров в основ« п(иряются (фиг. 3), B вытяжку слабее, чем поверхностные слои, особенно в центральных частях поперечного сечения, и вследствие этого в поперечном сечении круглого профиля возникают остаточные деформационные напряжения согласно фиг. 6.

Тыкая схема остаточных деформационных

1346290

Формула изобретения

ПаРаметРы

1 с

0,1 0,2

27,3

27,5

28,2

1,17

1,15

М, т.м.

198

196

198

T., А

Таблица

Режим охлаждения

Ь к гc /мм- 7, 6 2

KI C/Ì бо,2 >

KI C/ММ

6s кгс/мм о,2 кгс/мм бв кгс/мм

88,3 106,2 11,3

88, 6 1 10, 5 12, 1

12,3

12,8

88,4

107,4

106,8

111,5108,4

107,3

105,6

106, 7

109

87,4

7,2

108

86,7

87,2

7,8

13,6

105, 1 10,8

90,1

92,5

93,5

6,5

108

12,6

86,2

87,4,109,8 9,0

7,1

88,3

12,9

88,3

108,6

88,2

108,6 9, 9

112,6 10,5

107,6 11,6

7,0

89,9

12,8

83,4

109

8,6

87,1

13,3

111,3

85,6

88,0

90,1

7,6 напряжений при последующем ускоренном охлаждении, когда на поверхности действуют растягивающие напряжения (фиг. 4), а в центре — сжимающие, усугубляет картину распределения напряжений, так как растягивающие напряжения в зонах (фиг. 6) складываются. При этом распад аустенита по сечению проката идет неравномерно в зоне действия растягивающих напряжений более интенсивно, и, наоборот, что приводит к появлению, в свою очередь, структурных напряжений. В центральной части сечения арматурных стержней, при сочетании этих условий, развиваются микротрещины, которые легко выявляются, если ускоренное охлаждения не оканчивать при температуре 370 — 450 С, а охлаждать прокат до комнатной температуры, т.е. 20 — 30 . B этом случае в центральной части попереченого сечения проката по вертикали (фиг. 6) образуются не микро-, а продольные вдоль всей длины проката макротрещины, хорошо видные невооруженным глазом. При охлаждении до 20 — 30 проката с подстуживанием согласно предлагаемому способу трещины в вертикальной части сечения проката не наблюдаются. Компенсация деформационных остаточных напряжений в зонах осуществляется благодаря наложению на картину распределения деформационных напряжений (фиг. 5) термических напряжений в стержне после локального подстуживания в интервале 0,1 — 0,3 с.

Предлагаемый способ дает возможность при снижении энергосиловых параметров прокатки повысить пластические свойства термомеханически упрочняемого проката из низкоуглеродистых и низколегированных марганцем и кремнием сталей типа 20ГС.

20Г2С, 35ГС.

5 (Способ прокатки арматурных профилей из низколегированных сталей, содержащих марганец и кремний, включающий прокатку заготовки овального сечения в кругЛом калибре с регулируемым ее охлаждением перед прокаткой с интенсивностью, обеспечивающей разность температур охлаждаемых и неохлаждаемых участков поверхности . и между охлажденным поверхностным слоем и неохлажденной сердцевиной заготовки в диа15 пазоне 100 — 250 С при общем снижении температуры после прокатки в пределах

30 — 100 С, отличающийся тем, что, с целью повышения пластических свойств проката при снижении энергосиловых параметров процесса прокатки, после регулируемого ох—

2р лаждения дополнительно проводят выдержку в течение 0,1 — 0,3 с, а затем начинают прокатку в круглом калибре.

Т а б л и ц а 1

1346290

Продолжение табл, 2 (1 1 (5 6 7 8 9

89,7 108,6 11,7 90,3 112,1 13,5

90,8

88,3 77Ы/

Фиг.Z

106,3 7,7

107,5 8,0

109,8 7,1

88,3 105, 7 10,8

86,2 104,2 10,6

113 12,5

108 13,6

Линия разгрузки

Фиг.

Зоны одра

5ания mp и(ик

Составитель Ю..1ямов

Редактор A. Ворович Техред И. Верее Корректор A. Ильин

Заказ 4642/12 Тираж 480 Подписное

ВНИИПИ Государственного комитета СССР по делам изооретсний и открытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4,5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4