Способ автоматического регулирования загрузки дробильного агрегата

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматизации процесса дробления в конусных дробилках в горно-обогатительной промышленности и позволяет повысить качество процесса регулирования загрузки дробильного агрегата при изменении физико-механических свойств продукта дробления. Для достижения этой цели измеряют потребляемую приводным двигателем мощность и производительность агрегата по исходному питанию , вычисляют величину отношения .мош;ности к производительности и изменение производительности питателя, измеряют уровень запаса материала в камере дробления дробилки и перед (Л со 4 о со

СО)ОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (ll) (5l)4 В 02 С 25 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3917639/29-33 (22) 26,06.85 (46) 07.11.87. Бюл. и 41 (71) Украинский государственный проектный и проектно-конструкторский институт "Тяжпромавтоматика" (72) П.Я.Придубков, А.П.Пономаренко и В.Г.Байцур (53) 621. 926 (088. 8) (56) Патент США У 3078051, кл. 241-13, 1984.

Авторское свидетельство СССР

)) 682268, кл. В 02 С 25/00, 1981. (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ДРОБИЛЬНОГО АГРЕГАТА (57) Изобретение относится к автоматизации процесса дробления в конусных дробилках в горно-обогатительной промышленности и позволяет повысить качество процесса регулирования загрузки дробильного агрегата при изменении физико-механических свойств продукта дробления. Для достижения этой цели измеряют потребляемую приводным двигателем мощность и производительность агрегата по исходному питанию, вычисляют величину отношения мощности к производительности и изменение производительности питателя, измеряют уровень запаса материала в камере дробления дробилки и перед

l 34 ! изменением производительности питателя изменяют заданные значения уровня запаса материала в камере дробления и производительности питателя в зависимости от вычисленного отношения мощности к производительности, причем с ростом вычисленного отношения мощности к производительности уменьшают заданное значение производительности питателя и увеличивают заданное значение уровня запаса материала, а изменение производительности питателя осуществляют до достиже9790 ния уровнем запаса материала измененного заданного значения, после чего стабилизируют производительность питателя. Устройство, реализующее данный способ, содержит двигатель 1 дробилки 2, датчик 3 мощности, вычислительный блок 4, бункер 5, питатель

6, датчик 7 производительности, регулятор 8 производительности, блок 9 памяти, регулятор 10 уровня, датчик 11 уровня, блок 12. коммутации и исполнительный механизм

l3. 1 ил.

Изобретение относится к автоматизации процесса дробления в конусных дробилках, широко применяемых в горно-обогатительной промышленности.

Целью изобретения является повышение качества процесса регулирования загрузки дробильного агрегата при изменении физико-механических свойств продукта дробления.

Сущность способа управления состоит в обеспечении максимально возможной производительности за счет обеспечения равенства входной производительности дробилки (производительности питателя) и выходной при изменении физико-механических свойств исходной руды. Это достигается путем поддержания оптимального уровня исходного материала в камере дробления и стабилизацией производительности питателя на вновь заданном значении в момент достижения запасом материала в камере дробления вновь.заданного уровня.

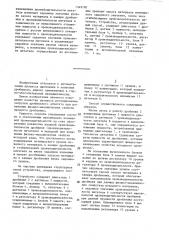

На чертеже приведена структурная схема устройства, реализующего способ.

Устройство содержит двигатель 1 дробилки 2 с датчиком 3 мощности, который соединен с вычислительным блоком 4, бункер 5, питатель 6 с датчиком 7 производительности, подключенным к вычислительному блоку

4 и регулятору 8 производительности, соединенному с блоком 9 памяти, которь и подключен к вычислительному блоку 4, регулятору 10 уровня. соединенному с датчиком 11 уровня, и блоку 12 коммутации, который подключен к регулятору 8 производительности и исполнительному механизму 13 питателя 6.

Способ осуществляется следующим образом.

После пуска в работу дробилки 2 измеренные датчиком 3 мощность двигателя и датчиком 7 производительность питателя 6 подаются в вычислительный блок 4, где определяется отношение мощности, потребляемой приводным двигателем 1, к производительности питателя 6 (удельные затраты мощности на дробление, которые однозначно характеризуют физико-механические свойства исходного мате20 Риала) .

На основании вычисленного блоком

4 отношения блок 9 памяти выдает задание по уровню регулятору 10 уровня и задание по производительности ре25 гулятору 8 производительности. Причем заданное значение уровня соответствует такому. запасу материала в камере дробления, который обеспечивает максимальную производительность

З0 дробилки при данных физико-механических свойствах исходного материала, а заданное значение производительности питателя 6 соответствует макси- . мальной производительности дробилки при данной трудности дробления поступающей руды. Одновременно блок 9 вы, дает сигнал блоку 12 коммутации на подключение регулятора 10 уровня к

1349790

Составитель В.Алекперов

Техред А.Кравчук Корректор С.Шекмар

Редактор С.Пекарь

Тираж 573 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 5211/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 исполнительному механизму 13. Регулятор 10 уровня, воздействуя на исполнительный механизм 13, изменяет производительность питателя 6 до тех 5 пор, пока уровень исходного материала в дробилке не достигнет заданного значения. В момент достижения уровнем, измеренным датчиком ll, заданного значения блок 12 коммутации отклю- 10 чает регулятор 10 от исполнительного механизма 13 и подключает регулятор

8 производительности к исполнительному механизму 13. Регулятор 8 стабилизирует производительность питателя 6 на заданном блоком 9 значении до тех пор, пока не произойдет изменение физико-механических свойств руды.

При изменении физико-механических

20 свойств исходного материала изменится значение удельных затрат мощности на дробление (вычисленное блоком 4 отношение мощности, потребляемой приводным двигателем 1, к производительности питателя 6). При этом, если произойдет увеличение удельных затрат мощности, то блок памяти уменьшит задание регулятору 8 производительности и увеличит задание регулятору !О уровня, а при уменьшении удельных затрат мощности на дробление увеличит задание регулятору 8 производительности и уменьшит задание регулятору 10 уровня. И в том и в другом случае блок 9 памяти одновременно выдает сигнал на подключение регулятора 10 уровня к исполнительному механизму 13, при достижении запасом материала в камере дробления вновь заданного уровня блок 12

40 отключит регулятор 10 уровня от исполнительного механизма 13 и подключит регулятор 8, который будет удерживать производительность питателя на вновь заданном значении до нового

45 изменения физико-мехнических свойств исходного материала.

Таким образом. использование спо-, соба позволит повысить качество регулирования процесса загрузки дробильного агрегата, уменьшить длительность переходного процесса регулирования и обеспечить максимально возможную производительность дробилки эа счет обеспечения равенства входной производительности (производительности питателя исходного материа-. ла) и выходной производительности дробилки при изменении физико-механических свойств исходной руды.

Ф о р м у л а изобретения

Способ автоматического регулирования загрузки дробильного агрегата, включающий измерения потребляемой приводным двигателем мощности и производительности агрегата по исходному питанию, вычисление величины отношения мощности к производительности и изменение производительности питателя, отличающийся тем, что, с целью повышения качества процесса регулирования загрузки дробильного агрегата при изменении физикомеханических свойств продукта дробления, измеряют уровень запаса материала в камере дробления дробилки и перед изменением производительности питателя изменяют заданные значения уровня запаса материала в камере дробления и производительности питателя в зависимости от вычисленного отношения мощности к производительности, причем с ростом вычисленного отношения мощности к производительности уменьшают заданное значение производительности питателя и увеличивают заданное значение уровня запаса материала, а изменение производительности питателя осуществляют до достижения уровнем запаса материала измененного заданного значения, после чего стабилизируют производительность питателя.