Способ правки концов рельсов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к правке концевых участков проката в .холодном состоянии, и предназначено для использования преимущественно в черной металлургии. Цель изобретения - повышение качества за счет увеличения эксплуатационной стойкости. При правке рельса 1 с отверстиями 2 под болты предварительно в отверстия устанавливают технологические заглушки , а затем правят путем установки рельса 1 на опоры 4 и приложения усилия Р. При приложении усилия Р на поверхности отверстия 2 возникают максимальные напряжения растяжения, превьшающие предел текучести рельсовой стали, что приводит к образованию поверхностных микротрещин на кромке отверстий. Установка с натягом в отверстия 2 заглушек уменьшает поверх- , ностные растягиваницие напряжения. 4 ил., 1 табл. . оо 05 го сд со со Фи9.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК сю 4 В 21 Ь 3/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ;:.

Н A BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4082993/22-27 (22) 07.07.86 (46) 30.12.87. Бюл. Р 48 (71) Украинский научно-исследовательский институт металлов (72) К.П. Замула, В.С. Точиленко, Л.К. Неженко, А.Н. Заннес, Л.С. Хургин, Л.Я. Шнаперман, Е.А. Шур и 10.À. Восковец (53) 621.980.45(088.8) (56) ГОСТ 24182-80. Рельсы железнодорожные широкой колеи типов Р75;

Р65 Р50 иэ мартеновской стали. Технические условия п.п.l.8 и 1.9. (54) СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ (57) Изобретение относится к обработке металлов давлением, а именно к правке концевых участков проката в .холодном .состоянии, и предназначено

„„SU„„1362533 А 1 для использования преимущественно в черной металлургии. Цель изобретения — повышение качества эа счет увеличения эксплуатационной стойкости.

При правке рельса 1 с отверстиями 2 под болты предварительно в отверстия устанавливают технологические заглушки, а затем правят путем установки рельса 1 на опоры 4 и приложения усилия Р, При приложении усилия P на поверхности отверстия 2 возникают максимальные напряжения растяжения, превышающие предел текучести рельсовой стали, что приводит к образованию поверхностных микротрещин на кромке отверстий. Установка с натягом в отверстия 2 заглушек уменьшает поверх. ностные растягивающне напряжения.

4 ил., 1 табл.

13625 ание

100-150

Менее +60

+60

+99

200-300

350-400

Пластическая деформация поверхности отверстия

Более +100

Используя предложенный способ, предусматривающий применение технологических заглушек, вставляемых с требуемым натягом, рельсы правят на

45 штемпельном прессе в зоне болтовых отверстий. Микротрещины при этом на поверхности отверстий отсутствуют, а концевая кривизна значительно уменьшается (Ф о> t „ фиг. 4).

Б0 После правки рельсы поступают к прессу, с помощью которого технологические заглушки выпрессовывают.

Как показали результаты опытной правки, приложение усилий правки в зоне болтовых отверстий со вставленными с натягом технологическими заглушками исключает появление микротрещин на кромках отверстий, имеющих место при правке по существующей техИзобретение относится к обработке металлов давлением, а именно к правке концевых участков проката в холодном состоянии, и предназначено для использования преимущественно в черной металлургии.

Целью изобретения является повышение качества, способствующего увели-. чению эксплуатационной стойкости рель-10 сов.

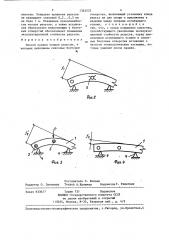

На фиг. 1 дана схема нагружения усилиями правки Р концевого участка рельса с болтовыми отверстиями; на. фиг. 2 — концевой участок рельса с 15 болтовыми отверстиями после снятия усилия правки ; на фиг. 3 — схема нагружения усилием правки P концевого участка рельса с болтовыми отвер- стиями, в которые вставлены с натягом 2р технологические заглушки; на фиг. 4— выправленный концевой участок рельса с болтовыми отверстиями после снятия усилия правки P и извлечения из них технологических заглушек ° 25

В процессе правки концов рельсов

1 с болтовыми отверстиями 2 целесообразно перед. приложением усилия правки в болтовые отверстия вставлять с натягом технологические заглугки 3. З0

Способ может быть реализован на существующем оборудовании — штемпельном прессе, содержащем опоры 4 и шток создания усилия правки Р (фиг. 1).

Перед задачей рельса (фиг. 1) в штемпельный пресс устанавливают дополнительно пресс для запрессовки технологических заглушек. Кроме этого, соответствующий натяг может быть обеспечен, если заглушки перед установлением в отверстия охлаждать до минусовых температур.

При приложении над отверстием необходимого усилия правки P равного

100-120 тс на поверхности отверстия как концентратора напряжений возникают максимальные напряжения растяжения, превышающие предел текучести рельсовой стали (600 МПа). Это приводит к образованию поверхностных микротрещин 5 (фиг. 2) на кромке отверстий. Качество правки при этом неудовлетворительное (величина прогиба при этом практически не изменилась

s, = „).

Для уменьшения максимальных IIo верхностных. растягивающих напряжений a болтовые отверстия 2 (фиг. 1) перед правкой запрессовывают с натягом

33 г технологические заглушки 3 ° Существующая технология сверления отверстий диаметром 36 мм обеспечивает поле допусков 0-39 мк. Выбранное поле допусков приизготовлений заглушек диаметром 36 мм составляет +60, +99 мк, что обеспечивает правку в зоне болтовых отверстий без нарушения их сплошности. Остаточные напряжения сжатия при этом достигают 200-300 MIIa. Изготовление заглушек с натягом менее

+60 мм не эффективно, так как возни" кающие после запрессовки остаточные напряжения сжатия (100-150 МПа) недостаточны для снижения растягивающих напряжений правки до значений менее 600 МПа. Изготовление заглушек с полем допуска более +100 мк приводит к значительной пластической деформации поверхности отверстия, что недопустимо (таблица).

Уиа. O

Составитель Э. Копаев

Техред А.Кравчук Корректор Г. Решетник

Редактор О. Спесивых

Заказ б33б/7

Тираж 731 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r.Óæãoðoä, ул.Проектная,4 з 13625 нологии. Концевая кривизна рельсов не превышает значении 0,2...0,3 мм на базе 1 м. Повышение прямолинейности концов рельсов, а также исключение образования микротрещин у болтовых отверстий обеспечивает повышение эксплуатационной стоикости рельсов.

Формула изобретения

Способ правки концов рельсов, в которых выполнены сквозные болтовые

33 4 отверстия, включающий установку конца рельса на две опоры и приложение к изделию между опорами иэгибающего усилия, отличающийся тем, что, с целью повышения качества, способствующего увеличению эксплуатационной стойкости рельсов, перед приложением изгибающего усилия в сквозчые болтовые отверстия вставляют с натягом технологические заглушки, которые удаляют после правки.