Способ обработки металла легирующими элементами при непрерывном литье заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии и может быть использовс для получения непрерывно литых заготовок преимущественно из медных сплавов . Целью изобретения является повьвение качества крупных заготовок. Положительный эффект достигается за счет того, что в способе ввода легирующих элементов проволоку изгибают в спираль с диаметром, равным 0,4... 0,8 диаметра заготовки, благодаря чему достигается равномерное распределение вводимой лигатуры и захолаживание центральной части слитка. 1 з.п. ф-лы, 4 ил. с « (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 22 D 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАН ИЗОБРЕТЕНИЙ И OTHPblTVM (21) 4131211/31-02 (22) 05.08.86 (46) 07.02.88. Бюл. Ф 5 (71) Уральский политехнический институт им. С.М.Кирова и Каменск-Уральский завод по обработке цветных металлов (72) P Ê.Ìûñèê, Ю.Н.Логинов, Ю.П.Поручиков, А.И.Скрыльников, В.Н.Руднев, Ю.М.Крашенинников, Л.П.Фридман, В.В.Давыдов и M.Ô.Ðûáàêoâà (53) 621.741.047(088.8) (56) Патент США У 3921700, кл. В 22 D 27(20, 1979.

„.SU„„1371762, А1 (54) СПОСОБ ОБРАБОТКИ МЕТАЛЛА ЛЕГИРУЮЩИМИ ЭЛЕМЕНТАМИ ПРИ НЕПРЕРЫВНОМ

ЛИТЬЕ ЗАГОТОВОК (57) Изобретение относится к области металлургии и мотет быть испольэово для получения непрерывно литых заготовок преимущественно иэ медных сплавов. Целью изобретения является повыпение качества крупных заготовок.

Положительный эффект достигается sa счет того, что в способе ввода легирующих элементов проволоку изгибают в спираль с диаметром, равным 0,4...

0,8 диаметра заготовки, благодаря чему достигается равномерное распреЖ деление вводимой лигатуры и захолахивание центральной части слитка.

1 з.п. ф-лы, 4 ил.

13717

Изобретение относится к области металлургии и может быть использовано для получения непрерывно литых заготовок, преимущественно из медных 5 сплавов, содержащих легкоплавкие элементы (например, олово, цинк, кадмий и т.п.)., Цель изобретения — повышение качества крупных заготовок. 10

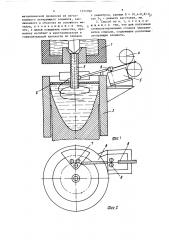

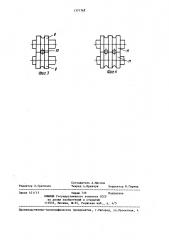

На фиг. 1 изображена схема .введения проволоки в кристаллизатор по предлагаемому способу, продольный разрез по кристаллиэатору; на фиг.2то же вид сверху; на фиг. 3 — про- 16 филировка подводящих роликов; на фиг. 4 — вариант выполнения роликов, подводящих одновременно две биметаллические проволоки.

Способ осуществляют следующим об- 20 разом.

Иэ разливочной коробки 1 (фиг. 1) осуществляют подачу через разливочную втулку 2 основного металла в медный водоохлаждаеьаай кристаллнэатор 3 круг- 25 лого поперечного сечения. Одновременно иэ бухты 4 с помощью подающего устройства 5, снабженного приводом, вводят в ванну расплава биметаллическую проволоку, представляющую со- 30 бой трубку иэ основного металла, saполненную легкоплавким легирующим элементом. Для защиты получаемого сплава от соприкосновения с воздухом на поверхности ванны наводят слой шлака б, состоящего из оксидов. В кристаллизаторе проволоку иэгибают в горизонтальной плоскости при помощи изгибающего устройства 7 (фиг. 2), закрепленного на кристаллиэаторе. Вэа-40 имным перемещением роликов изменяют радиус кривизны получаемой спирали.

Для предотвращения потери устойчивости проволоки и направления ее используют направляющие трубки 8. Подающие 45 ролики 9 (фиг. 3) профилированы под размер проволоки 10. В результате изгиба проволоке сообщается форма спирали постоянного диаметра D. Если диаметр спирали D меньше 0,4 D, захолаживание слитка локализовано в центре заготовки, в связи с чем на периферии появляется зона столбчатых кристаллов, а при D больше 0,8 D> ухудшается захолаживание в центре saготовки, что приводит к увеличению размеров равноосных кристаллов в центре слитка. Кроме того, ухудшается равномерность распределения легирую62 2 щего элемента по телу слитка, так как элемент при поступлении тотчас же

"примораживается" в периферийной области, не попадая в центр заготовки.

Изготовление биметаллической проволоки связано с дополнительными затратами, поэтому чтобы не изготавливать большую номенклатуру проволок с различными легирующими элементами, в случае необходимости получения сложнолегированного сплава целесообразнее вводить в расплав спираль из.витков с чередованием проволок, содержащих различные элементы.

Пример 1. С использованием предлагаемого способа отливают слитки из латуни Л96 D 290 мм. В ванну расплава в кристаллизаторе вводят биметаллическую проволоку D 8 мм с толщиной стенки 1 мм, заполненную цинком. Для защиты получаемого сплава от взаимодействия с воздухом на поверхности расплава наводят слой шлака, состоящего иэ оксидов натрия и бора. В кристаллизаторе проволоку изгибают в горизонтальной плоскости при помощи трехроликового изгибающего устройства. Взаимным перемещением роликов изменяют радиус кривизны получаемой спирали "трубы". Подающие ролики (фиг. 3) профилированы под размер проволоки. В результате изгиба проволоке сообщают форму спирали постоянного диаметра D.

Пример 2. Для получения сложнолегированного сплава Бр.АЖ9-4 витки, содержащие лигатуру Al-Cu, чередуют с витками, содержащими другой легирующий компонент Fe. В этом случае подающие ролики 11 (фиг. 4) выполняются с двумя ручьями, каждый иэ которых транспортирует свою заготовку. В остальном процесс аналогичен примеру 1.

Предлагаемое изобретение позволит получить крупные заготовки с однородной мелкозернистой структурой металлической основы и равномерным распределением легирующих элементов по сечению.

Формула изобретения

1. Способ обработки металла легирующими элементами при непрерывном литье заготовок, включающий подачу основного металла в кристаллизатор и одновременное введение в него би1371762 металлической проволоки из легкоплавкого легирующего элемента, заключенного в оболочку из основного металла, отличающийся тем, что, с целью повышения качества, проволоку иэгибают в кристаллиэаторе в горизонтальной плоскости по спирали с диаметром, равным D (0,4-0,8) D, где D> — диаметр заготовки, мм.

2. Способ по п. 1, о т л и ч аю шийся тем, что для получения сложнолегированных сплавов чередуют витки спирали, содержащие различные легирующие элементы.

1371762

Составитель А.Маслов

Техред Л.Кравчук

Редактор Л.Гратилло

Корректор В.Гирняк

Подписное

Заказ 451/13

Тирам 739

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ушгород, ул.Проектная, 4