Способ азотирования стальных изделий в тлеющем разряде

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, а именно к химико-термической обработке в плазме тлеющего разряда, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Целью изобретения является интенсификация процесса азотирования и повышение микротвердости диффузионного слоя. Для этого при азотировании в тлеющем разряде в азотводородной плазме при 450-580®С проводят дополнительную ионизацию плазмы тлеющего разряда путем нагрева спирали, присоединенной к отдельному отрицательному электроду с потенциалом до 200 В. При этом обработку ведут при давлении 0,13... 13,3 Па. Все это позволяет получить легированные слои глубиной до 400 мкм. 4 ил., 1 табл. с S (Л

СООЗ СООЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (191 (11) (Ю4 2 С 8 6

ICECO>1? н, . ;

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К flATEHTV

И1. м

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTPM (21) 3494861/22-02 (22) 28. 09. 82 (31) 813032 (32) 30.09.81 (33) FL (46) 07.02.88. Бюл. У 5 (71) Кюми Кюммене Ой (РТ.) (72) Антти Самули Корхонен, Эро

Хейкки Сирвио, Мартти Сеппо Сулонен и Хейкки Антеро Сундквист (FL) (53) 621. 785. 532 (088. 8) (56) Лахтин Ю.М., Коган Я.Д. Азотирование стали. — М.: Машиностроение, 1976, с.155-156. (54) СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ

ИЗДЕЛИИ В ТЛЕКЩЕМ РАЗРЯДЕ (57) Изобретение относится к области металлургии, а именно к химико-термической обработке в плазме тлеющего разряда, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Целью изобретения является интенсификация процесса азотирования и повышение микротвердости диффузионного слоя. Для этого при азотировании в тлеющем разряде в азотводородной плазме при

450-580 С проводят дополнительную ионизацию плазмы тлеющего разряда путем нагрева спирали, присоединенной к отдельному отрицательному электроду с потенциалом до 200 В. При этом обработку ведут при давлении

0,13...13,3 Па. Все это позволяет получить легированные слои глубиной до

400 мкм. 4 ил., 1 табл. строении для поверхностного упрочнения деталей машин.

Целью изобретения является интенсификация процесса аэотирования и повьппение микротвердости диффузионного слоя.

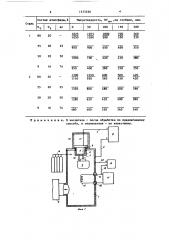

На фиг.l приведена схема устройства, используемого для осуществления способа; на фиг,2 и 3 — сравнительное распределение микротвердости по !5 толщине диффузионного слоя на образ««ах иэ стали 34ХМ510 и высокопрочной ннэколегированной стали, содержащей

О, 057 С и 4,47 Cr,ïoñëå аэотирования н азотводородной плазме при 450 С в 20 течение 4 ч; на фиг.4 — схема распределения микротвердости по толщине слоя после аэотирования при 400, 500, 550 С в течение 5 ч.

Вакуумную камеру l, в которой осуществляют обработку, вакуумируют с помощью насоса 2. Обрабатываемое иэделие 3 соединяют болтом 4 с катодом 5.

Катод изолируют от стенок камеры с помощью изолирующей втулки 6 и от- 30 деляют от окружающего пространства с помощью искрозащищенного покрытия.

Катод отрицательно по.чяризуют через проводник 7 от источника 8 напряжения. Стенки камеры присоединяют к положительному полюсу источника проводником 9 °

Температуру обрабатываемого изделия регулируют с использованием термопары 10.

Регистрирующий прибор 11 располагают в отдельном кожухе 12 изолированно от окружающего пространства.

45

Катод окружают экраном 13, ограничивающим свечение вокруг обрабатываемого изделия 3. Газовую смесь по коллектору !4 направляют в вакуумную камеру l. Интенсивность тлеющего разряда регулируют с помощью горячей ниг«« 15, которую соединяют прон<««IIII«àì«I 16 е автономным источником 17 напряжения. Проводники изолированы от корпуса. Отрицательное напряжение подают с помощью проводника

)8 на нить от источника 19. Для получения отрицательного потенциала на н««ти вакуумную камеру 1 присоединяют! 137332

Изобретение относится к металлургии, а именно химико-термической обработке в плазме тлеющего разряда, и может быть использовано в машино5

6 2 к положительному полюсу 20 источника 19.

Способ осуществляют следующим образом.

Азотводородную смесь впускают в рабочую камеру до давления 0,13

l3,3 Па, зажигают между иэделием-катодом и рабочей камерой-анодом тлеющий разряд при напряжении источника

9-4 кВ и ведут нагрев изделия-катода до 450...580 С, после чего производят выдержку при этой температуре.

Температуру иэделия в процессе нагрева и выдержки регулируют с помощью подаваемого на нить !5 отрицательного напряжения величиной до -200В.

В процессе плазменного азотирования при давлениях 0,13. ° .13,3 Па за счет увеличения интенсивности полной бомбардировки сокращается время диффузионного насьпцения, а также снижается воэможность образования дуги, что способствует улучшению стабильности процесса. Обработке подвергают образцы из высокопрочной низколегированной стали, содержащей 0,057 С и 4,47. Cr (сталь 1), и стали 34ХМ5Ю (сталь 2). Азотирование проводят в азотводородной смеси с добавлением аргона при 450 С в течение 4 ч.

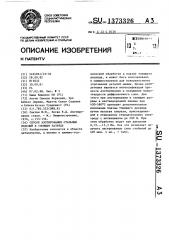

Результаты приведены в таблице.

Из анализа экспериментальных данных, приведенных в таблице, следует, что толщина упрочненного слоя (HV„

«оо

= 600) после обработки по предлагаемому способу увеличивается в 1,5-3 раза на высокопрочной ниэколегированной стали, содержащей 0,05/.С и 4,47 Cr, и в 1,2-1,5 раза на стали 34ХМ5!0. формула изобретения

Способ аэотирования стальных изделий в тлеющем разряде, включающий нагрев иэделия-катода, помещенного в рабочую камеру-анод, в азотводородной плазме до 450...580 С и последующую выдержку при этой температуре, отличающийся тем, что, с целью интенсификации процесса аэотирования и повышения микротвердости диффузионного слоя, азотирование осуществляют при давлении 0,13...13,3Па, при этом в процессе обработки производят дополнительную ионизацию плазмы тлеющего разряда путем нагрева спирали, присоединенной к отдельному отрицательному электроду с потенциалом до 200 В относительно рабочей камерьганода.

1373326 ротвердоств, HV,на глубине, мкм

Л ":Г ос

)075 )000 700 360

1050 500 350 330

)025

)050

1 80 20

55 20 25

350

450

400

900

950

30 20 50

420 4)0

380

1000 700

950 400 380

350

350

)300 1050 600

)140 950 540

420

450

2 80 20

55 20 25

400

1350 800

480

390

1280 620 420

380

16 74 480

340

350

340

400

П р и м е ч а н и е. В числителе — после обработки по предлагаемому способу, в знаменателе — по известному.

1373326

/,Уоо

/2оо

«оо ю Я о

Ъ, ь доо о 7N

И ъ л

d,/ о2 о,.у

Расстояние unr по3ермности, нн

/!О

N а

+ N0

Е 70 ч

0 ь

1 а> 0.2 О.Э

Расстояние вв побсрхности, мм

Фиг. д

l373326

И®

"Ядд 39

6 а ъ 700

Л

И Ю1 И Ю4

Рпсстянас ол подерхнпсаи, мм

Фи. 4

Составитель А.Булгач

Редактор С.Пекарь ТехредМ.Дидык Корректор О. Кундрик

Заказ 504/58 Тиразк 990 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий !

)3035, Москва, Ж-35, Рауаская наб., д.4/5

Производственно-полиграфическое предприятие,г.уигород,ул.Проектная,4