Устройство для сборки деталей типа вал-втулка

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для сборки деталей типа валвтулка и может быть использовано при автоматизации сборочного процесса в машиностроении и приборостроении в промышленных роботах. Цель - повышение качества сборки. Цель достигается за счет наличия траверсы 1, выпол

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU 1388258 А 1 (so 4 В 23 Р 19/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4130869/24-27 (22) 08.10.86 (46) 15.04.88. Бюл. 9 14 (71) Всесоюзный научно-исследовательский проектно-конструкторский институт технологии электрических машин малой мощности (72) Е.А. Велькин и Е.П. Черков (53) 621.515(088.8) (56) Авторское свидетельство СССР

В 1288014, кл. В 23 Р 19/04, 18.02.85. (54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

ТИПА ВАЛ-ВТУЛКА (57) Изобретение относится к устройствам для сборки деталей типа валвтулка и может быть использовано при автоматизации сборочного процесса в машиностроении и приборостроении в промышленных роботах. Цель — повышение качества сборки. Цель достигается за счет наличия траверсы 1, выпол1388258 ненной с центральным сквозным отверстием для размещения в нем с радиальным зазором полого цилиндрического корпуса 3. Траверса 1 снабжена элементами центрирования корпуса 3 относительно ее отверстия . Параллельно фланцу рабочего штока 13 размещен подпружиненный диск 15. В коническом гнезде державки 19 сцентрирован также диск 20. При взаимодействии кромки собираемой детали (Д) 26 с фаской отверстия другой собираемой

Изобретение относится к обработке металлов давлением, точнее к устройствам для сборки деталей типа валвтулка, и может быть использовано в промышленных роботах для выполнения 5 сборочных операций.

Цель изобретения — повышение качества сборки.

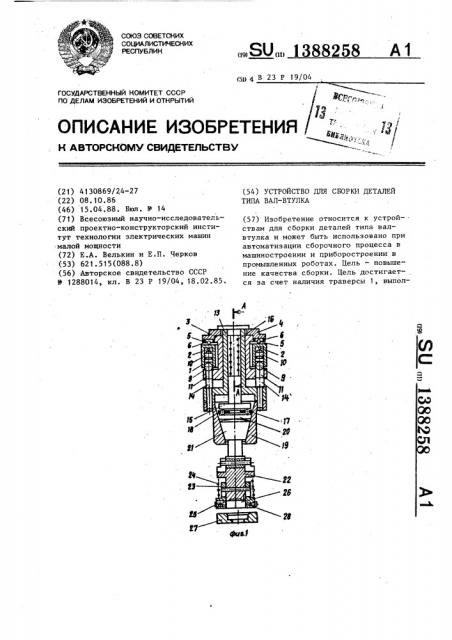

На фиг. 1 показано устройство, разрез; на фиг. 2 — разрез А-A на фиг.1; на фиг. 3 — устройство в конце сопряжения деталей.

Устройство содержит (фиг. 1) траверсу 1, выполненную со сквозным отверстием и расположенными вокруг него цилиндрическими гнездами с ка- налами 2 для подачи в полости гнезд рабочей жидкости. В сквозном отверстии траверсы 1 установлен с радиальным зазором полый цилиндрический корпус 3, выполненный с фланцем ниже траверсы i. Ha верхнем торце корпуса

3 выше траверсы 1 жестко закреплен верхний фланец 4. Между фланцем корпуса 3 и траверсой 1 размещены шарики 5, вложенные в ячейки 6, закрепленные на траверсе 1 (фиг. 2), а между верхним фланцем 4 и траверсой 1 шарики 7, размещенные в ячейках 8, закрепленных на фланце 4. Корпус 3

ЗО сцентрирован относительно оси сквозного отверстия траверсы 1 фиксирующими шариками 9, размещенными вместе с поршнями 10 в цилиндрических гнездах траверсы 1 и прижатыми усилием 35 давления рабочей жидкости на поршни

Д 27 перемещается рабочий шток 13.

В результате корпус 3 вместе с Д 26 смещается в сторону отверстия Д 27.

Жесткое крепление схвата 22 на прессующем штоке 21 позволяет сохранить соосность его и Д 26 в процессе сопряжения. После вхождения Д 26 в отверстие Д 27 гильза 23 упирается в торец Д 27 и останавливается, а схват 22 сжимает пружину 24. Д 26 выводится из гильзы 23 и вводится в отверстие Д 27. 3 ил.

10 к верхним кромкам сквозных отверстий 11, выполненных во фланце корпуса 3 соответственно количеству и расположению цилиндрических гнезд траверсы 1. Штифт 12 (фиг. 2), ограничивающий поворот корпуса 3 относительно вертикальной оси, жестко закреплен на траверсе 1.!

В корпусе 3 установлен с возможностью осевого перемещения рабочий шток 13, выполненный в нижней части с фланцем, на котором жестко закреплены цилиндрические пальцы 14, введенные своими верхними участками в нижние части сквозных отверстий 11.

Ниже фланца рабочего штока 13, параллельно фланцу установлен диск 15, подпружиненный относительно рабочего штока 13 пружиной 16 и прижатый нижней стороной к шарикам 17 сепаратора 18, сцентрированного в конической полости державки 19, жестко закрепленной на фланце рабочего штока 13. Свободно установленный диск 20 прижат верхней стороной к шарикам

17 сепаратора 18, а нижней — к верхне му торцу прессующего штока 21. Прессующий шток 21, выполненньй в верхней части с конусным хвостовиком верхним торцом в виде части сферической поверхности, сцентрирован в конической полости державки 19 усилием пружины 16. На нижнем конце прессующего штока жестко закреплен сменньй схват 22 для захвата и перемеще1388258 ния на позицию сборки деталей и удержания их в процессе сопряжения.

Схват 22 для захвата и монтажа деталей содержит (фиг. 1) остов, на котором установлена с возможностью осевого перемещения гильза 23, отжатая от фланца остова усилием пружины 24. На гильзе 23 установлен с возможностью радиального перемещеi ния подпружиненный шарик 25, предназначенный для удержания захваченной детали 26, подлежащей монтажу в отверстие базовой детали 27. На.гильзе

23 выполнено сопло 28 для подключе- 15 ния струйного датчика наличия детали в схвате.

Траверса 1 крепится на руке робота (не показана).

Устройство работает следующим об- 20 разом.

B исходном положении деталь 26 сцентрирована по наружной поверхности в гильзе 23 схвата и удерживается в ней силой трения, возникающей 25 между наружной поверхностью детали

26 и внутренней поверхностью гильзы в месте их контакта под действием давления на наружную поверхность детали 26 подпружиненного шарика 25 30 (фиг. 1). При этом деталь 26 располагается над отверстием базовой детали 27 с начальным углом перекоса осей.

Движением РУки робота устройство 35 с удерживаемой деталью 26 перемещается вниз.

При взаимодействии кромки детали

26 с фаской отверстия детали 27 силы взаимодействия через деталь 26, 40 остов схвата 22, прессующий шток 21, диск 20, шарики 17, диск 15, пружину 16 передаются рабочему штоку 13 и перемещают его вверх вдоль оси корпуса 3. Жестко закрепленная на фланце рабочего штока 13 державка

19 перемещается вместе с ним, а пальцы 14 перемещаются вверх вдоль осей сквозных отверстий 11 и, встречаясь с фиксирующими шариками 9, отжимают последние от кромок отверстий 11, преодолевая усилие сопротив» ления перемещению поршней 10 в цилиндрических гнездах траверсы 1, давление рабочей жидкости в которых в этот момент снято, а рабочая жидкость вытесняется из полостей гнезд через каналы 2. При этом корпус 3 расфиксируется, а прессуюший шток

21 остается сцентрированным в конической,полости державки 19. Благодаря наличию радиального зазора между сквозным отверстием траверсы 1 и боковой поверхностью корпуса 3, радиальная составляющая оси взаимодействия заставляет смещаться корпус 3 вместе .с деталью 26 в сторону оси отверстия детали 27. Фланец корпуса 3 и жестко закрепленный на верхнем торце корпуса 3 фланец 4, контактируя с траверсой 1 через шарики 5 и 7, предотвращают угловой поворот оси корпуса 3. Наличие шариков 5 между фланцем корпуса 3 и траверсой 1, а также шариков 7 между траверсой 1 и фланцем 4 облегчает радиальное перемещение корпуса 3. Штифт 12 ограничивает самопроизвольный проворот корпуса 3 вокруг вертикальной оси при его расфиксации и радиальном перемещении. Радиальное перемещение вместе с корпусом 3 и деталью 26 совершают установленный на корпусе 3 рабочий шток 13 с жестко закрепленной на. его фланце державкой 19 и остающийся сцентрированным в конической полости державки 19 прессующий шток 21 с жестко закрепленным на его нюкнем конце схватом, что обеспечивает сохранение соосности прессующего штока 21 монтируемой детали 26. Соскальзывание детали 26 по фаске отверстия детали 27 продолжается до момента упора детали 26 в противоположную кромку отверстия детали 27, а прессующий шток 21 при продолжающемся перемещении устройства вниз, упираясь своим верхним торцом в диск через шарики 17, нижнюю сторону диска 15, сжимает пружину 16. Между поверхностями верхнего конического конца прессующего штока 21 и конической полос- ти державки 19, а также между поверхностью этой полости и боковыми поверхностями подвижного диска 20 и сепаратора 18 образуются зазоры. Усилие сжимаемой пружины 16 передается диском 15 монтируемой детали 26, вводя ее в отверстие детали 27.

При наличии начального перекоса осей сопрягаемых деталей по мере сопряжения деталей происходит поворот оси детали 26 до совмещения с осью детали 27. Остов схвата 22, прижатый в процессе сопряжения своим нижним торцом к детали 26, также совершает угловой поворот, поворачивая и

1388258 прессующий шток 21, который своим верхним торцом, выполненным в виде части сферической поверхности, обкатывается по диску 20. При этом диск

20 совершает качение на шариках 17 по нижней стороне диска 15.

Сборочное усилие от диска 15 передается прессующему штоку 21, угловое положение которого меняется по мере вхождения монтируемой детали 26 в отверстие детали 27, через шарики 17 сепаратора 18 и диск 20. Наличие зазора между поверхностями верхнего конического конца прессующего штока

21 и конической полости державки 19 и возможность качения диска 20 по нижнему торцу диска 15 полностью исключают силы трения скольжения при угловых поворотах прессующего штока

21, снижая тем самым сопротивление требуемому повороту последнего. Жесткое закрепление схвата на прессующем штоке 21 позволяет сохранить соосность прессующего штока 21 и монтируемой детали 26 в процессе сопряжения, что уменьшает величину поворотного момента, действующего со стороны прессующего штока 21 на монтируемую деталь 26 и создающего сопротивление угловому совмещению оси детали 26 с осью отверстия детали 27.

После вхождения детали 26 своим начальным участком в отверстие детали 27 гильза 23 упирается в торец детали 27 и останавливается, а остов схвата 22, продолжая движение вниз, сжимает пружину 24. Деталь 26 выводится иэ гильзы 23 и вводится в отверстие детали 27.

Если усилие, необходимое для запрессовки детали 26 в отверстие детали 27, превышает усилие, создаваемое пружиной 16, то устройство, перемещаемое рукой Робота, дойдя до 45 крайнего нижнего положения, останавливается, а деталь 26 либо остается на фаске отверстия детали 27, либо входит в отверстие частично. При это диск 15 прижат своей верхней сторо— ной к фланцу рабочего штока 13, пружина 16 сжата, а запрессовка детали

26 в отверстие детали 27 производится (фиг. 3) нажатием штока пресса (не показан) на верхний конец рабочего штока 13, в результате чего ра55 бочий шток 13 перемещается вниз вдоль оси корпуса 3, оставшегося неподвижным, а пальцы 14 перемещаются . вниз вдоль осей отверстий 11, фиксирующие шарики 9 под действием собст- венного веса опускаются на верхние кромки отверстий 11, а поршни 10, удерживаемые силами трения их о стенки цилиндрических гнезд траверсы 1, остаются на месте. Если ось корпуса

3 в этот момент смещена от оси сквозного отверстия траверсы 1, то каждый из фиксирующих шариков 9 контактирует с верхней кромкой соответствую-. щего отверстия 11 в одной точке.

После окончания сопряжения детали 26 с отверстием детали 27 устройство перемещается рукой робота вверх.

Пружина 16 разжимается и центрирует в конической полости державки 19 прессующий шток 21, диск 20 и сепаратор 18. Гильза 23 отжимает от фланца остова схвата 22, рабочий шток 13 занимает свое нижнее положение относительно корпуса 3, а в цилиндрические полости траверсы 1 через каналы

2 под давлением поступает рабочая жидкость, перемещающая вниз поршни

10, воздействующие на фиксирующие ,шарики 9 и прижимающие их к верхним кромкам отверстий 11, центрируя в сквозном отверстии траверсы 1 корпус 3.

Возможность обкатывания верхнего торца прессующего штока по диску и сохранение соосности прессующего штока и монтируемой детали облегчает совмещение осей деталей в процессе сопряжения и способствует улучшению качества сборки.

Формула изобретения

Устройство для сборки деталей типа вал-втулка, содержащее полый цилиндрический корпус с опорами качения, расположенный внутри него с возможностью осевого перемещения полый рабочий шток с фланцем, прессующий шток с коническим хвостовиком со сферическим торцом, соединенный с прессующим штоком схват, жестко закрепленную на фланце рабочего штока дер.— жавку с внутренней конической полостью для размещения хвостовика прессующего штока и сепаратор с шариками, установленный между рабочим и прессующим штоками, о т л и ч а ю щ е— е с я тем, что, с целью повышения качества сборки, оно снабжено траверсой с центральным сквозным отверсти1388258 которых соосно установлен на фланце рабочего штока и подпружинен относительно его, а второй установлен свободно на торце державки прессующего штока, при этом охват соединен с прессующим штоком жестко. ем, а попый цилиндрический корпус размещен B нем с радиальным зазором, элементами центрирования упомянутого корпуса относительно оси отверстия траверсы, а также охватывающими торцы сепаратора двумя дисками, один из

f7 18

А-A

Составитель И. Айнетдинов

Редактор В. Ковтун Техред M.Õoäàíè÷ Корректор М. Демчик

Заказ 1517/19 Тираж 921 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4!5

Производственно-полиграфическое прредприятие, r. Ужгород, ул. Проектная, 4

16

I

78

21