Устройство для ионно-плазменной обработки подложек в вакууме

Иллюстрации

Показать всеРеферат

C0IO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ: -:-:—

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (46) 30. 08. 92. Бюл. Y - 32 (21) 3995461/21 (22) 27. 12.85 (72) В.А. Пома эенко, В.М. Савостиков, Ю.А. Глушко, В.А.Пушных, В.П. Кричков и С.М.Сергеен (53) 621.793.7(088.8) (56) Патент США Н 3988955, кл. С 23 С 15/00, 1976.

Заявка ФРГ Ф 2058921, кл. С 23 С 15/00, 1970. (54). УСТРОЙСТВО ДЛЯ ИО!ШО-ПЛАЗМЕННОЙ

ОБРАБОТКИ ПОДЛОЖЕК В ВАКУУМЕ (57) Изобретение относится к нанесению покрытий в вакууме. Цель изобретения — повышение надежности за счет исключения пробоев между токоведущими частями, корпусом и арматурой. Вакуумная камера установки содержит несколько кольцеобразно расположенных зон обработки. Каждая зона снабжена двумя автономными источниками ионов со сменными катодами, расположенных во взаимно перпендикулярных плоскос„„SU„„ I 4О5361 А 1 (51)5 С 23 С 14/32 тях. Узел подачи электрического потенциала на изделия совмещен с приводом перемещения их из одной эоны в другую и выполнен в ниде высоковольтного кабеля, проложенного через полый металлический вал. На изоляторе, размещенном на высоковольтном кабеле, . крепится металлическая плита со сменными кассетами для изделий. Приводы вращения кассет изолированы от плиты опорными изоляторами, что позволяет подавать рабочее напряжение на изделия в процессе их вращательного движения. Конструкция кассеты для изделий цилиндрической формы позволяет реализовать вращение изделий вокруг с: собственной оси без введения дополнительных шестереночных передач. Установка позволяет реализовать за один вакуумный цикл как йонную имплантацию изделий, так и нанесение многослойного покрытия при повышении качества обработки всех видимых поверхностей.

1 з.п. ф-лы, 6 ил.

1405361

Изобретение относится к нанесению покрытий в вакууме, и может быть использовано в устройствах ионно-плазменного нанесения покрытий и ионной имплантации металлов и сплавов в машиностроении, приборостроении и радиоэлектронике.

Целью изобретения является повышение надежности за счет исключения пробоев между токоведущими частями и корпусом и арматурой.

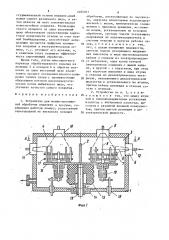

На фиг. 1 приведен общий вид устройства; на фиг. 2 - карусель подложкодержателя, вид сверху; на фиг. 3система ускоряющего напряжения, разрез3 на фиг. 4 — спираль между каруселью и кабелем; на фиг. 5 - вариант исполнения подложкодержателя; на фиг. 6 - подложкодержатель, вид 20 сверху °

Устройство имеет цилиндрическую вакуумную камеру 1, разделенную перегородкой 2 на позиции 3 и 4 обработки. В позиции 3 размещены автономные источники 5 и 6 ионов на основе разряда в полом катоде. Источник 5 ионов закреплен на верхней плите вакуумной камеры 1 над обрабатываемыми подложками 7, источник 6 ионов за- 30 креплен на боковой стенке камеры, 1 таким. образом, что центральная ось ионного пучка 8 проецируется на боковую поверхность подложек 7 и составляет с центральной осью 9 ионного о пучка верхнего источника угол 90

8.позиции 4 Ьбработки размещены аналогичным образом автономные источники 10 и 11 ионов, основанные на дуго-. вом разряде. Рабочие катоды всех ион-4п ных источников {распыляемые материалы) являются сменными.

Система 12 напуска газов обеспечи. вает автономную подачу рабочего газа (инертного или химически активно о) 45 к каждому ионному источнику. Высоковольтный кабель 13 проложен через полый вал в виде втулки 14 и изолятор 15, на котором расположена металлическая плита 16 со сменными подложкодержателями-кассетами 17 (по две в каждой эона обработки); Четыре при,вода 18 вращения кассет 17 изолированы от напряжения, подаваемого на подложки 7 опорными изоляторами 1 9 е

Кабель 13 сцентрирован во втулке

14 карусели диэлектрическим стаканом

20, имеющим подвижную посадку во втулке 14 и заполненным жидким диэлектриком 21 (например трансформа— тор ным ма слом) до урон ня, о бес п счивающего перекрытие внутреннего цилиндрического выступа 22 изолятора 15.

Подвижное электрическое соединение жилы кабеля 23 с плитой !б обеспечено за счет спирального токопровода 24, концы которого соединены с ними.

Кассета 17 для подложек 7 цилиндрической формы имеет привод 25 вращення каждой подложки 7 вокруг собственной осн, На двух параллельных пластйнах 26 кассеты 17 расположены два ряда отверстий 27, под ними расположены два плоских кольца 28. Привод 25 вращения выполнен,в виде кольцевого выступа на плите 16 с двумя рабочими рифленымн поверхностями 29 и 30 составляюиуми с осью вращения

90 изделий угол 45 . Кассета 17 кинематически соединена с приводом 25 че— рез вал 31.

Устройство работает следующим образом.

Подложка 7 ставится вне рабочей камеры 1 в кассету 17 и упирается частью нижней торцовой поверхности в плоское кольцо 28. Кассета 17 подложками 7 надевается на вал. 31 привода 25 вращения кассет, при этом свободная часть торцовой поверхности подложки 7 опирается на рифленую поверхность кольцевого выступа привода

25, плоское кольцо 28 при этом еще опускается на 2...3 мм, высвобождая другую часть нижней торцовой поверхности. Таким образом, подложка 7 опирается только на рифленую поверхность кольцевого выступа, При необходимости обрабатывать изделия нецнлинцричес-, кой формы (в том числе крупногабаритные — например, штампы) можно устанавлнвать их непосредственно на верхнюю пластину кассеты.

В камере 1 создается разрежение.

Затем через источники ионов подается рабочий газ (инертный нли химически активный - в зависимости от требований техпроцесса) до необходимого рабочего давления. После этого проиэводится включение ионных источников.

Вращение кассеты 17 в зоне обработки осуществляется через привод 18, Увлекаемые по кругу кассетой 17 подложки ? за счет сил трения части нижней торцовой поверхности с рифленой поверхностью выступа приходят но вра— щательное движение вокруг собстнен 1405361

10

20

50 ной оси и проходят через зону обработки ионным пучком как QT верхнего, так и от бокового источника ионов.

Таким обра зом, обработке поднергаются верхняя торцовая и боковая поверхности подложек 7. При необходимости на вращающиеся подложки 7 можно подать регулируемый (от 200 до 70000 В) эд ектри ч ес кий потенциал и, не снимая его, переместить подложки 7 иэ одной позиции обработки в другую.

Во второй позиции 4 обработка осуществляется аналогичным образом (со сменой вида рабочего вещества — ионов в зависимости от требований техпроцесса).

В позиции 3 обработки можно осуществитb процесс очистки поверхности подложек ионами (ионное травление); процесс ионной имплантации подложки ионами с энергией до 70 кэВ; процесс нанесения тонких пленок на подложки (до 1 мкм) .

В позиции 4 обработки можно осуществить процесс ионной очистки изделий и процесс нанесения покрыгий толщиной 1... 7 мкм.

Устройство позволяет проводить поверхностную обработку самых разнообразных подложек с применением различных технологических процессов.

Пример !. На установке с предлагаемым устройством проводят упрочняющую обработку матриц и пуансонов вырубных штампов из стали Х12И методом ионной имплантации. В качестве материалов рабочих катодов (имплантантон) применяют: графит (ионы

С ), титан (ионы Т ) и диборид титана Т В . За один вакуумный цикл обрабатывается не менее двух комплектов матриц и пуансонов. Для пуансонов проводится упрочнение как верхней (торцовой) поверхности с применением источника 5 ионов, так и боковых поверхностей с применением бокового источника 6 ионов при непрерывном вращении пуансона, установленного на кассете 1 7. Ускоряющее напряжение

40 кВ, доза имплантации не менее

2х10 см .

Производственные испьп.а ния штампов показывают повышение их износостойкости от 1,3 до 2 раз.

Пример 2. На установке с устройством упрочняют фрезы из быстрор ежущей стали Р6Г15 и не и ер етачи на емые режущие пластины из твердого сплава ВК8 с применением технологического процесса нанесения днуспойного покрытия из боросилицида И ингрида титана. Фрезы устанавливают н кассеты для цилиндрических изделий и загружают в рабочую камеру. В камере создается предельное разрежение, а затем через источники 5 и 6 ионов подается аргон до давления 2...4х

4 х10 Тор. После включений источникон ионов в позиции 3 без подачи электрического потенциала на катоды вклю ча ет" ÿ при нод вращения касс ет и на инструМент подается смещающий потенциал 5...7 кВ, После ионной очистки инструмента н течение 10-15 мин смещающий потенциал убирается и подается потенциал на катоды (выполненные из боросилицида титана) ионных источников 5 и б. При этoh происходит распыпение катода и нанесение равномерного боросилицидного покрытия как на торцовую, так и на полузакрьггую боковую поверхность инструмента. После окончания процесса нанесения боросилицидного слоя кассеты с фреэами переводятся в позицию 4, включаются там автономные источники 10 и 11 ионов с титановыми катодами; н камеру 1 подается азот, и прп непрерывном вращении инструмента осущестнляется нанесение второго слоя покрьггия из нитрида титана °

За один вакуумный цикл обрабать|вается таким образом четыре кассеты с инструментом.

Аналогичным образом осущестнл.".ется нанесение двуслойного покрытия на неперетачинаемые твердоспланные резцы (пластины) . В этом случае для равномерного нанес ения. покрыл ия на вс е рабочие поверхности используется приспособление в виде цилиндрического стержня, на котором крепится пластина. Производстненные испыгания инст", румента с таким покрыгием показывают повышение его износостойкости не менее чем в 2,5 раза.

Пример 3 ° В устройстве отра батываются технологи еские процессы упрочнения инструмента гутем комплексного применения ионной имплантации и осаждения покрытий. При этом в по "иции 3 осуществляется ионная имплантация поверхности, а в позиции ..

4 осаждение покрытия. Устройство позволяет вначале сформировать износостойкий приповерхностный слой ин5 1405361 6 струментальной ос новы имплант цией ионов самого различного вида, а затем нанести на него дополнительное износостойкое покрытие. Реализация такого процесса за один вакуумный цикл обеспечивает качественную подготовку поверхности основы за счет ионной бомбардировки, способствует активизации процессов диффузии элементов покрытия в инструментальную основу, т. е. улучшает его адгезию, и, в конечном счете повышает эффективность упрочняющей обработки. Кроме того, путем многократного перевода обрабатываемого иэделия из позиции 3 в позицию 4 и обратно возможно за один вакуумный цикл реализовать процесс последовательного осаж" дения тонких слоев с промежуточным облучением потоком высокоэнергетических ионов выбранного вида, что улучшает качество самого покрытия.

Формула и эобр ет ения

Устройство для ионно-плазменной обработки подложек в вакууме, содержащее рабочую камеру, разделенную перегородкой на несколько позиций обработки, расположенных по окружности, карусель планетарных подложкодержателей с валом, кинематически соединенным с приводом вращения, источники ионов, уста новл енные на по зициях обработки, систему подачи ускоряющего

- напряжения на подложкодержателях и систему откачки и напуска рабочих га-.

10 зов, о т л и ч а ю щ е е с я тем, что, с целью повьяпения надежности, система подачи ускоряющего напряжения выполнена в виде высоковольтного кабеля и спирали иэ электропроводно15 го материала, один конец которой электрически соединен с жилой кабе" ля, а другой — с каруселью, при этом вал карусели выполнен в виде втулки и стакана нз диэлектрического мате20 риала, заполненного диэлектрической жидкостью и установленного во. втулке, причем кабель размещен в стакане соосно с втулкой.

2. Устройство по п. 1, о т л и25 ч а ю щ е е с я "тем, что межцу втулкой и подл ожкодержа тел ем уста новлен изолятор с впутр енней полостью, выступом и развитой внешней поверхностью, причем выступ размещен в ди"

30 электрической жидкости.!

405361

140536 1

Составитель И.Фивель

Техред Л.Сердюкова Корректор Л. Йатай

Редактор О. Стенина

Тираа- Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

133035, Mocxsa, Ж-35, Раупская наб,, д. 4/5

Заказ 3475

Производственно-полиграфическое предприятие, г. Увгород, ул. Проектная, 4