Система автоматического управления очистным комбайном в профиле пласта

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„,Я0„„1423738 A 1 (5I)4 Е 21 C 35 24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPb!THA (21) 4106790/22-03 (22) 06.08.86 (46) 15.09.88. Бюл ° II"- 34, (71) Научно-производственное объединение по созданию и выпуску средств автоматизации горных машин "Автоматгормаш" (72) Д.И.Евстафьев, К.Ф.жданов, А.И,Котлярский, Ю.А.Турицын и Д.И.Фреге (53) 622.232.72(088.8) (56) Авторское свидетельство СССР

Ф 972089, кл. Е 21 С 35/24, 1982, Авторское свидетельство СССР

У 1250651, кл. E 21 С 35/24, 1984, (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕ1ПИ ОЧИСТНЫМ КОМБАЙНОМ В ПРОФИЛЕ

Г!ЛАСТА (57) Изобретение относится к угледооывающей пром-ти и предназначено для автоматизации добычных работ, Цель— повышение точности управления эа счет компенсации погрешности преобразования координат. Устр-во содержит датчики (Д) пути угла продольного наклона 4 комбайна, положения 5,6 режущих органов (РО) и Д 8 т 9 порода уголь. С выходов Д 1,4,5 и6 иэлемента 3 памяти сигналы поступают на вхо1423738 ды блока 7 преобразования координат.

В элемент 3 памяти производится запись с выхода Д 4 по сигналу счетчика 2, насчитывающего кол-во дискрет пройденного пути, соответствующее межопорному расстоянию комбайна. В блоке 7 сигналы преобразовываются в горизонтальные и вертикальные координаты PO относительно условно неподвижной точки отсчета, которые поступают в программный блок (ПБ) 15 и запоминаются там, Сигналы с Д 8 и 9 поступают в блок IO регулирования, Выходные сигналы блока 10 несут информацию о величине и направлении необходимого перемещения соответствующего

PO. С первого выхода блока 10 сигнал о необходимом перемещении опережающего PO поступает в блок 11 памяти, По сигналу с Д l пути в блоке 11 инфорИзобретение относится к угледобывающей промышленности и может быть использовано для автоматического управления очистными комбайн%ми при автоматизации добычных работ. 5

Целью изобретения является повышение точности управления за счет компенсации погрешности преобразования координат.

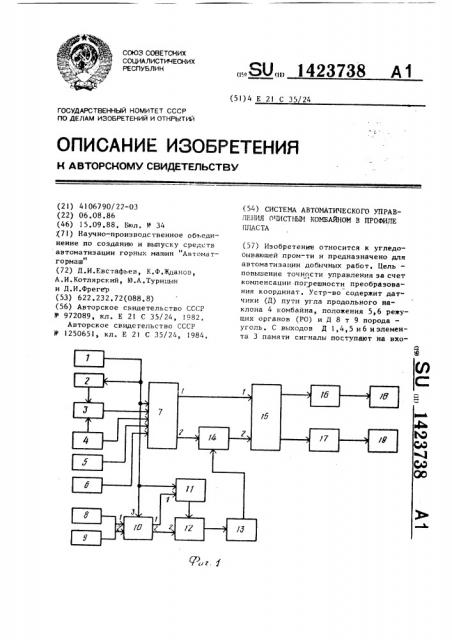

На фиг.l представлена структурная 10 схема системы автоматического управления очистным комбайном в профиле пласта; на фиг.2 — то же,блока преобразования координат (одного канала); на фиг.3 — то же, блока регули- 15 рования; на фиг,4 — то же, блока сравнения.

Система содержит датчик ) пути, соединенный с входом счетчика 2, выход которого соединен с входом элемен-20 та 3 памяти, датчик 4 угла продольного наклона комбайна, выход которого соединен с вторым входом элемента 3 памяти, датчики 5,6 положения режущих органов. Выходы датчиков ),4,5,6 и

25 элемента 3 памяти соединены с входами блока 7 преобразования координат.

Датчики 8,9 порода — уголь соединены своими выходами с входами блока 10 регулирования, третий вход которого 30 мация сдвигается на одну ячейку, а на входы блока 12 сравнения поступают сигналы необходимых перемещений, определенные для обойм PO при нахождении в одной точке по длине лавы. С выхода блока 12 сигнал поступает в накапливающий сумматор 13, где суммируются по мере их поступления поправки, определенные при обработке, С выхода сумматора !3 через блок вычитания 14 сигнал поступает на второй вход ПБ 15. Здесь сравниваются вертикальные координаты записанной и реальной траекторий движения PO при равен- ° стве горизонтальных координат. С выхода БП )5 выдается управляющее воздействие на перемещение PO которое фиксируется в блоке 16 или !7 и передается на соответствующий исполнительный элемент 18 или 19, 4 ил, соединен с выходами датчика пути, первый выход блока регулирования соединен с первым входом блока ll памяти, второй вход которого соединен с выходом датчика 1 пути, а выход — с первь-.1 входом блока 12 сравнения, второй вход которого соединен с вторым выходом блока 10 регулирования, Выход блока 12 сравнения соединен с е входом накапливающего сумматора )3, выход которого соединен с первым входом блока 14 вычитания, второй вход которого ссединен с вторым выходом блока 7 преобразования координат, а выход — с вторым входом программного блока 15. Первый выход блока 7 преобразования координат непосредственно соединен с первым входом программного блока 15. Выходы программного блока 15 через блоки )6 и 17 формирования управляющих сигналов соединены с соответствующими исполнительными элементами )8 и 19.

Система работает следующим образом, При задании программы движения режущих органов комбайна сигналы с выходов датчиков 1,4,5,6 и элемента 3 памя- ти,соответствующие пути, пройденному комбайном, углу продольного наклона его

)423738 где х, у у, моК корпуса, положению его режущих органов и углу продольного наклона комбайна при кратности пройденного пути расстоянию между опорами комбайна, поступают на входы блока 7 преобразова5 ния координат. Запись в элемент 3 памяти угла продольного наклона комбайна с выхода датчика 4 производится по сигналу счетчика 2, насчитавшего количество дискрет пройденного пути, соответствующее межопарному расстоянию комбайна. В блоке 7 преобразования координат поступившие GT датчиков значения преобразуются н гори- 15 зонтальные и вертикальные координаты режущих органов относительна условно неподвижной точки отсчета по следующим рекурентным зависимостям:

«-

У = уд+ 1 „csin Чф + 1„э1п р +

+ 1,„81п(В+ц) + 1/я1пЫ

«-t х =1 . .созМ + 1 сон р, +

Акоп ф « Ф«

+ 1оп соя (6 + ч) + 1рсоз а соответственно га1 изантальная и верти .альная координаты геометрического центра реку- 30 щего органа; расстояние от верхней полки конвейера до почвы пласта в том из сопряжений >>sb> со штре 35 ком, откуда было начато движение; длина проекции расстояния между опорами комбайна на его продоль- 40 нук ось; разность пути, пройденного комбайном, и суммы целого числа длин проекций расстоянии 45 между опорами на продольную ось комбайна, укладывающихся на дли" не пройденного пути; угол продольного накло-5р на корпуса комбайна при достижении нуля разно-. стью пройденного пути и суммы целого числа

55 дальную ось комбайна расстояния между опорами на длине пройденного пути;

0« — последний зафиксированный Fgi; расстояние между опорой комбайна, положение которой контролируется, и геометрическим центром опоры поворотного редуктора соответст-вующего режущего органа;

О угол наклона прямой, соединяющей опору комбайна, положение которой контролируется, и геометрический центр опоры редуктора к продольной оси комбайна; р — угол продольного наклона корпуса комбайна;

o(угол наклона прямой,соединяющей герметические центры режущего органа и опоры поворотного ре.дуктора;

1 „ — длина отрезка прямой, соединяющей геометрические центры режущего органа и опоры поворотного редуктора, На фиг.2 представлена структурная схема из каналов блока 7 преобразования координат — канала преобразования координат верхнего режущего органа.

В его состан входят: счетчик 20, выход которого соединен через элементы 21, 22 умножения, с входами сумматоров 23,24. Второй выход счетчика 20 через ключи 25,26 соотнетстненно накаплинаюшие сумматоры 27, 28 и элементы 29, 30 умножения, связан с входами сумматоров 23, 24. Информационный вход ключа 25 и второй вход элемента 21 умножения связаны с выходом синусного функционального преобразователя 31, Информационный вход ключа 26 и второй вход элемента 27 умножения связаны с ныхадом косинусного функционального преобразонателя 32.

Выход второго синусного функционального преобразователя 33 через соответствующий элемент 34 умножения связан с входом сумматора 23. На сумматор 23, кроме того, поступает сигнал, пропорциональный у, записанный оператором вручную, Выход второго косинусного преобразователя 35 через элемент 36 умножения связан с входом сумматора 24. Выход сумматора 37 сое

1423738

40 динен с входами третьих синусного функционального преобразователя 38 и косинусного функционального преобразователя 39,выходы которых через соот5 ветствующие элементы 40,41 умножения связаны с входами сумматоров 23,24 соответственно, Вход счетчика 20 связан с выходом датчика l пути (фиг. I) вход I синусного и косинусного функционального преобразователей 31, 32 соединены с выходом элемента 3 памяти, вход с умматора 37 — с выходом датчика 4 угла продольного наклона комбайна, входы синусного 33 и косинусного

35 (фиг.2) функциональных преобразователей соединены с датчиком 5 контроля положения верхнего режущего органа (фиг . 1) ° функционирование канала преобразо- 20 . ния координат верхнего (аналогично и нижнего) режущего органа сводится к пересчету данных, поступивших от ц» чиков 1,3,,4,5, и координаты верх:- его режущего органа по зависимостям (1). Группы блоков, представлен,ые на фиг.?., реализуют различные сла-, эемые из формул (1). После выполне"на всех преобразований (понятных из азначешш блоков) на выходе суммато- 30 ра 23 появляется сигнал, соответствующий значению вертикальной координаты режущего органа (выход 2 блока 7 и»,иг.l), а на выходе сумматора 24 горизонтальной координаты режущего

35 с ргана (выход 1 блока 7). Выходы

> óììàòîðà 23 обоих каналов блока 7 условно показаны на фиг,l одной линией (выход 1 блока 7). Аналогично изображены одной линией выходы сум".-.аторов 24 для обоих каналов (выход 2 блока 7). Координаты каждого режушеI о органа поступают в программный блок 15, где запоминаются.

При отработке программы операции, 45 выполняемые всеми перечисленными блоками, кроме программного, повторяются. Кроме того, датчики 8,9 порода уголь контактируют расположения соответствующих режущих органов относительно границ пласта с боковыми породами и сигналы с их выходов поступают в блок 10 регулирования.

Согласно фиг.3 блок 10 регулирования содержит: синхронизаторы 42, выходы которых соединены с задатчиками 43 времени и первыми входами счетчиков 44 синхроимпульсов, выходы задатчиков 43 времени соединены с вторыми входами элементов 45 совпадения, на первые входы которых поступают— сигналы от датчиков 8,9 порода уголь, а выходы соединены с первыми входами счетчиков-накопителей 45, Выход датчика 1 пути (фиг.)) соединен с входом триггера 47, выходы которого через реле 48 задержки времени соединены с управляющими входами ключей 49,50, информационные входы которых соединены соответственно с выходами счетчиков-накопителей 46 и счетчиков 44 синхроимпульсов, выходы ключей 49 соединены с первым входом делителя 51, второй вход которого соединен с выходами ключей 50, а выход — с первыми входами пороговых элементов 52 и 53, выходы реле 48 задержки времени соединены также с входами элементов 54 задержки, выходы которых соединены с вторыми входами счетчиков-накопителей 46 и счетчиков 44 синхроимпульсов и с управляющими входами ключей 55, входы которых соединены с задатчиками 56 уставок, а выходы — с вторыми входами пороговых элементов 52,53. Первый выход порогового элемента 52 соединен с первыми входами элементов 57, 58 совпадения, второй выход его — с первыми входами элементов 59, 60 совпадения, первый вход порогового элемента 53 соединен с третьими входами

1 элемнтов 57,58 совпадения, а его второй выход — с третьими входами элементов 59,60 совпадения. Вторые входы элементов 57,59 совпадения соединены с выходом элемента 54 задерж— ки для опережаю:щего режущего органа, а вторые входы элементов 58,60 совпадения — с выходом элемента 54 задержки для отстающего режущего органа.

Блок 10 регулирования работает следующим образом.

Синхронизаторы 42 выдают сигнал, соответствующий началу цикла измерения, по этому сигналу задатчики 43 времени формируют временной интервал— цикл измерения, в течение которого сигналы от датчиков 8,9 порода — уголь проходят через элементы 45 совпадения и накапливаются в счетчиках 46, Одновременно подсчитывается количество синхроимпульсов (циклов измерения) в счетчиках 44, При прохождении комбайном определенного пути на выходе датчика 1 пути появляется сигнал, пе1423738 реключающий триггер 47 в противоположное состояние, при этом изменится состояние его выходов и сработает одно из реле 48 задержки времени. При этом откроются соответствующие клю5 чи 49,50, и на. входы делителя 51 поступят сигналы с выходов соответствующих счетчика-накопителя 46 и счетчика 44 синхроимпульсов. Дели†1p тель 51 делит количество сигналов от датчика 8 или 9 порода — уголь на количество циклов измерения, т.е. на его выходе появляется значение, равное среднему числу сигналов от датчи- 15 ка порода — уголь за цикл измерения.

Это значение поступает в пороговые элементы 52 и 53, где сравнивается с уставками, поступившими иэ соответствующего задатчика 56 уставок через 2р ключ 56, открытый по сигналу реле 48 задержки времени с запаздыванием (в элементе 54 задержки) на время срабатывания делителя 51. Сигнал с выхода 54 задержки поступает также на 25 вторые входы соответствующих счетчиков 44, 46 и обнуляет их, подготавливая к следующим циклам измерения.

Пороговые элементы 52, 53 сравнивают сигналы, поступившие на их входы: при 30 среднем количестве сигналов с датчика порода — уголь, меньше уставки Поtt рода, сигналы появляются на первых выходах пороговых элементов 52, 53 и приводят к срабатыванию элемен35 тов 57 или 58 совпадения (управление

tt II от породы ); если среднее количество сигналов датчика порода — уголь больше уставки Уголь, сигналы появляются на вторых выходах элементов 52, 4О

53 и приведут к срабатыванию элементов 59 или 60 совпадения (управление

II II от угля ), в остальных случаях ни один из элементов 57-60 не сработает.

Вторые входы элементов 57, 59 и 58, 45

60 совпадения соединены с выходами соответствующих элементов 54 задержки для того, чтобы выдавать управляющий сигнал только на тот режущий орган, сигналы с датчика порода — уголь 5О которого анализируются в данный момент. После прохождения комбайном заданного пути вновь появится сигнал на выходе датчика 1 пути, который переведет триггер 47 в противоположное состояние, и весь описанный цикл повторится для другого режущего органа, Таким образом, на выходах элементов

57, 59 совпадения появляются сигналы, представляющие кодовую комбинацию для управления опережающим органом (выход 1 блока 10), на выходах элементов 58, 60 — для управления отстающих (выход 2). Эта кодовая комбинация несет информацию о величине и направлении (энаке) необходимого перемещения соответствующего режущего органа. Необходимое перемещение режущего органа соответствует обнаруженному датчиком 8 или 9 рассогласова" нию, должно обеспечить оставление угольной пачки заданной толщины и может быть как шаговым, так и пропорциональным. С выхода 1 блока 10 сигнал о необходимости перемещении опережаюшего органа поступает в блок ll памяти, где хранится до момента прихода в ту же точку по длине лавы отстающего режущего органа. Блок 11 памяти строится по принципу сдвигового регистра, количество ячеек которого равно числу циклов анализа информации датчика порода — уголь на пути, равном расстоянию между режущими органами комбайна. После каждого такого цикла информация в блоке 11 памяти сдвигается по сигналам датчика на одну ячейку, самая старая теряется и на освободившееся место записывается новая с выхода блока 30.

Таким образом, на входы блока l2 сравнения поступают необходимые леремещения, определяемые для обоих режущих органов комбайна при нахождении их в одной и той же точке по длине лавы.

Блок 12 сравнения (фиг.4) содержит элементы сравнения знаков, элемент 62 выделения меньшего абсолютного значения и регистр 63. На входы элемента 61 из блоков 10 и ll поступают знаковые разряды их выходных сигналов, а на входы элемента 62 абсолютные числовые значения. Выход элемента 62 соединен с входом регистра 63, знаковый разряд которого соединен со знаковым разрядом одного из входных сигналов, а выход регистра является выходом блока 12 сравнения.

Сигналы, соответствующие необходимым перемещениям режущих органов, в виде кодовых комбинаций поступают на входы блока l2, причем знаковые разряды сигналов поступают на входы элемента 61 сравнения знаков (может быть реализован на базе логического элемента сложения мо модулю два). Абсолют1423738

9 ные значения необходимых перемещений также в виде кодовых комбинаций поступают на входы элемента 62 (реализуется на базе логического элемента срав5 нения), на выходе котсрого появляется меньшее из абсолютных значений перемещений и поступает на вход регистра 63. На вход знакового разряда регистра 63 поступает один из знаковых разрядов, пришедших на входы элемента 61. При совпадении знаков необходимых перемещений режущих органов на выходе элемента 61 сравнения появляется сигнал, который поступает на уп- 15 равляющий вход регистра 63 и разрешает запись информации, поступившей на его входы ° Информация, соответствующая меньшему из необходимых перемещений режущих органов с соответствую- 2р щим знаком (поправка), поступает с выхода регистра 63 на вход накапливающего сумматора 13, где суммируется с уже имеющимся значением.

Накапливающий сумматор 13 предназ- 25 начен для случая, когда совпадение направлений перемещения режущих органов и, следовательно, введение поправки в программу отработки встречается при обработке неоднократно. В 3б этом случае все поправки, определенные при отработке, суммируются по мере их поступления с учетом знаков в сумматоре 13 ° Таким образом, в любой момент отработки на выходе накапливающего сумматора 13 грисутствует суммарная поправка, полученная на всем пройденном участке лавы. Эта поправка поступает на вход блока 14 вычитания.

С выхода блока 7 преобразования ко-4р ординат на входы программного блока 15 поступают вертикальная (выход 2 блока 7) и горизонтальная (выход 1 блока 7) координаты режущих органов, При 3апНсН программы движения ре у- 45 щих органов координаты без изменений запоминаются в программном блоке 15, а при отработке из вертикальной координаты вычитают поправку в блоке 14 вычитания с учетом знаков. В самом начале отработки накапливающий сумматор 13 обнуляется, В программном блоке 15 при отработке программь1 происходит сравнение вертикальных координат записанной и реальной траекторий движения режущих органов при равенстве горизонтальных координат. Если рассогласование между вертикальными координатами больше допустимого, программный блок 15 выдает управляющее воздействие на перемещение режущего органа, которое формируется в блоке 16 или 17 (для опережающего или отстающего режущего органа), и затем соответствующий исполнительный элемент 18 или 19 перемещает указанный режущий орган на нределеннсе расстояние.

Ф с р м у л а изобретения

Система автоматического управления очистным комбайном в профиле пласта, содержащая датчик пути, выход которого через счетчик соединен с вхо" дом элемента памяти, датчик угла продольного наклона комбайна, выход которого соединен с вторым входом элемента памяти, датчики положения режущих органов комбайна, блок преобразования координат, входы которого соединены с выходами всех датчиков и элемента памяти, а выход его соединен с входом программного блока, выходы котсрсгс через блоки формирования управляющих сигналов соединены с соответствующими исполнительными элементами положения режущих органов, о т л и ч а ю щ а я с я тем, что, с целью повышения точности управления за счет компенсации влияния изменения условий залегания пласта и погрешности преобразования координат, на снабжена двумя датчиками порода — уголь, блоком регулирования, блоком памяти, блоком сравнения, н,.i.-1пливающим сумматором и блоком гь итания, причем выходы датчиков тор. да — уголь соединены с первым и вторым входами блока регулирования, третий вход которого соединен с выходом датчика йути, первый выход блока регулирования соединен с первым входом блока памяти, второй вход которого соединен с выходом датчика пути, а выход — с первым входом блока сравнения, второй вход которого соединен с вторым выходом блока регулирования, а выход блока сравнения соединен с входом накапливающего сумматора, выход которого соединен с входом блока вычитания, второй вход которого соединен с вторым выходом блока преобразования координат, а выход — с вторым входом программного блока, 1423738 71J—, l

28 >-—

Г1

pl I 1 ю ()

0m /

1423738

0m о

Составитель М,Аксенов

Техред А.Кравчук

Корректор С,Черни

Редактор M,Êåëåìåí

Заказ 4619/37

Тираж 459

Подписное

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4