Способ изготовления несущих деталей с опорными поверхностями

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано при изготовлении несущих деталей с опорными поверхностями. Целью изобретения является повышение качества изделия. Способ заключается в том, что производят упрочнение статическим нагружением литой заготовки. Одновременно с нагружением пр.оизводится высокочастотная наплавка опорных поверхностей износостойким сплавом с последующим охлаждением под нагрузкой до температуры 950 К. В качестве сплава для наплавки выбирают сплав с температурой плавления, меньшей температуры плавления основного металла, например сормайт. Высокочастотный нагрев при наплавке в условиях внешне го давления позволяет локализовать теплообменные процессы в поверхностном слое опорных поверхностей, что снижает энергозатраты и повьшает производительность процесса. Одновременность процессов наплавки и статического нагружения помимо повышения § производительности обеспечивает высо кую степень упрочнения детали за. счет остаточных напряжений .сжатия в растянутых при деформировании зонах. 2 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (I) 4 В 23 К 13/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСИОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4162867/27-27 (22) 17. 12. 86 (46) 30. 10. 88. Бюл. и 40 (71) Проектно-конструкторско-технологическое бюро по вагонам (72) С.И.Попов, Г.Д.Кочмала и Я.M.Øoòàøâèëè (53) 621.791.77 (088.8) (56) Авторское свидетельство СССР

9 1278172, кл. В 24 В 39/00, 1984. (54) СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ С OIIOPHblMH ПОВЕРХНОСТЯИИ (57) Изобретение относится к машиностроению и может быть использовано при изготовлении несущих деталей с опорными поверхностями. Целью изоб-.. ретения является повышение качества изделия. Способ заключается в том, что производят упрочнение статическим нагружением литой заготовки. Одновременно с нагружением производится высокочастотная наплавка опорных поверхностей износостойким сплавом с последующим охлаждением под нагрузкой до температуры 950 К. В качестве сплава для наплавки выбирают сплав с"температурой плавления, меньшей температуры плавления основного металла, например сормайт. Высокочастотный нагрев при наплавке в условиях внешне"

ro давления позволяет локализовать теплообменные процессы в поверхностном слое опорных поверхностей, что снижает энергозатраты и повышает производительность процесса. Одновременность процессов наплавки и статического нагружения помимо повышения щ производительности обеспечивает вйсо кую степень упрочнения детали за сче остаточных напряжений .сжатия а раста нутых при деформировании зонах. 2 э.п. ф-лы, 1 ил.

Изобгетс (lне )T тос"TT. я, мавнп10— строен.:по EI может быть использовано п))и изгoToB7e. ..п.: ".-)есущ())(;,теталей

ОПО)З}(Ь(М)т TTOR Е 3 " ТО(т «(}Тт" ТЗП:. .Т)(»)T(7)TPCTBeH нО цл т гтод .;1- 1зкн ) ."(") - з -f одОpGХ".,EIОГО состa. )а .

ЦЕ то т, «О T - i(i» ".; - )1,,(i» i(i(тттт(1 Ка

ЧЕС "гт)т лагзг«т .т

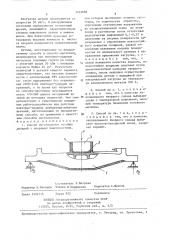

На ---.:.«(i .От<аз=(.(".а сх:-ма изготов"- Q ленин r (."," -,r(«oaf!",, :; -0 () "т"";,т ба т тки

) ЕПЕж; .) T T) Tò n- - : ТГО .В:.(. С « а том, TT! ).);G",зт-;0!)E! .) ),((BB)(г г 0 "гали .С ПОСЛЕ,—,.7З(Т.ЕИ вЂ”:.=. О -НС fКОй тЕРМИЧЕСОбр аб От)-, тт .-". 0(,"..Te;„"ò}fn Стати«)ЕСКИМ Н« ° т. : . : .::..: П.:: 3". СТIJI)q a""З(ЗИОННой

CZe1)Е г((З ПО}::J Н::..=: В 1(аибт))12Е НаПря-)1<Е((НЬ)). B()ffa)(GGT о:::-;ьв: Пг)аСт))чЕС)<ЬЗ( дефор.:-..Ii и Г„. . 0).7." (» (.,,И(з )роме})но С ЗГ(УПРОЧ)) «1)1 (!i . О)! СР (0 1107 Е(ЗХНОС ГИ

ПРОИЗ)30((1.1т ..: — BE -;"G-. <0«11(- C! (((a=.; ()а11лаВКа ИЗПОСО: -Ой)<(. С З:;.ОЯ,;f(--т ИМЕР СОР1«таЙта 0(т ) : TT GT««Зал)НОI . G "Гт<ЛОНЕНт)Ю положе«пт," (iп г}IGT. гОBетз". .ности От но

МИННЛЬНО-,G ТЗа-«ЬfePB В НаП;аВЛЕНИИ дефо}) (ITD(;B..ã" )(f1.",ã, Tà ти и его охла)ки р(л}т(TT iя l т Г"), . т(О).т 1ТО О 0 ( г.пособ Ос-л)(сств7«т(«тся следующт)м образом

ЗО

ДЕ.;;:: -f: 00)(г).= );..7 iIB "(;ff (ттти, тКИ и тет)м -}НIО (.)((T(T .Обт)або-т<и i((ITa}IGBJIНвают па и))(-:сс=: аким об)р(-.",ом. чтобы

)Ц)}1 т}Р)(}(С((())l!!Tf 1(".. )"." (T I . :. 07i.GPÍÎI)

ПОВЕО; т О Г гтт т) С С)тТ ОИЗ ВОЦ)) (1 (1 ) т<СППУ

Г ата) ИОП)(a)I СХ т; На "т)» жЕН.)Я ПЕРЕД З.)

НаГ))У)1<0(()1.<тт ПЕ аЛИ ОПРЕД."-.Пнпт ОтКЛОнение пai:,f0;;e;; -,;. Опотзной поверхности

2 0 T::)Оми ) =..().-тто:(з B зме за b B наПРап)-1 ()(.}(т:"..:"Вттл - К(.f f TT,! a T al:.»IОННЬ)Х нагру. О .,:,: ор «ю 1-:=:=p.- 0

ПРИС Е»т,:;.ИВ а а )) С з - С 0 ":((,ã;, М;- -< ОЛИЧ Е С т В О порошкзо р.--.-.,((()1;.;..О.т )00((.. :.I

iI0 CT) eTT C тт Оттт Г)т) «0)(ати Я К 0)70ТЗ НОИ ПО " верхносTT=:. пуансона ) с размещенным

ВНутрт) Его «-т}(ттт(Ктотт)0)М уС. 17ИЕМ Р. ВЫзываютг-м r!())-TBITe} Te B pa< тянутых зонах (з(Га) 0«ттт -г)т г()та(Ti<««е(т 15)(Гте(т)ог)ттаттт}й в

EIpeTTeT)a 0. (-О. 7i7. » ))ртт тта)<сималbнo)3

ЗЗ

СтатИЧЕС}(Ой таз гР ЗКЕ ПРО 43BOДитСЯ ИН г)тгк))ио«тт)ттй )(а г пег г(орот(тт<орбт)азного износ(ТОTGTT)<îã" ".пг(ава, наход "ппегося

iife)

Момент расплавления износостойкого сплава (имеющего температуру плавления ниже температуры плавления основного металла) определяется по приращению перемещения пуансона относительно положения опорной поверхности, достигнутого перед началом его нагрева. Давление может также передаваться через обечайку 4. Разгрузка детали производится при выключенном индукторе после того, как температура наплавленного слоя снижается до

950 К. Контроль температуры осуществляется термопарами, рабочие спаи которых размещаются вблизи поверхности пуансона.

При высокочастотном нагрева происходит расплавление тонкого слоя металла, близко расположенного к индуктору, Глубина этого слоя тем меньше, чем выше частота тока в индукторе и меньше время нагрева. Кроме того, существенное влияние на интенсивность теплообменных процессов между расплавленным металлом и подложкой оказь}вает внешнее давление — чем оно вышее, тем меньше продолжительность прогрева поверхностного слоя основного металла. Таким образом, высокочастотный нагрев в условиях внешнего давления позволяет локализовать теплообменные процессы в поверхностном слое опорной поверхности, что существенно снижает энергетические затраты и повышает производительность наплавки износостойко"0 слоя. Целесообразно, чтобы наплавляемый металл имел температуру плавления ниже, чем основной металл. Это в условиях приложения внешнего давления позволяет ускорить диффузионные процессы между основным и наплавляемым металлами, а следовательно, уменьшить продолжительность их сглавления.

Необходимость одновременности совершения процессов наплавки и статического нагружения диктуется, помимо повышения производительности процесса, условием достижения высокой степени упрочнения детали за. счет остаточных напряжений сжатия в растянутых при деформировании зонах. Если процесс наплавки осуществлять после разгрузки детали, то возникающие при затвердении и охлаждении наплав1433688 ленного металла термические напряжения приводят к искажению эпюры ос. таточных напряжений, сформировавшихся в процессе упругопластического де 5 формирования по схеме эксплуатационного нагружения. Проведение наплавки до упрочнения детали упругопластическим деформированием связано с опасностью появления трещин в твердом слое в процессе нагружения и вызывает снижение производительности процесса изготовления.

Совмещение процессов наплавки и упрочнения имеет важное значение для повышения равномерной точности опорных поверхностей с фасонным профилем, так как в этом случае реализуются известные преимущества кристаллизации металла под внешним давлением. 20

В качестве наплавляемого металла целесообразно применение сплавов, обладающих высокой износостойкостью в литом состоянии и имеющих температуру плавления ниже температуры плав- 25 ления конструкционной стали. К таким сплавам относятся борсодержащие сплавы на никелевой основе (типа ЛГ-ХН

80 СР4), сормайт и др. Из них предпочтительнее сормайт, обладающий мень- 0 шей стоимостью и высокой твердостью (около 60 ед. по Роквеллу). Поскольку опорные поверхности несущих деталей в эксплуатации испытывают сжимающие напряжения, то сормайт будет об35 ладать высокой стойкостью при циклически повторяющихся контактных нагрузках.

Необходимость охлаждения наплавленного слоя до 950 К в нагруженном сос40 тоянии диктуется двумя обстоятельствами., Во-первых, при 950 К и ниже фазовые превращения в малоуглеродистой конструкционной стали уже не происходят, а поэтому не происходит и

45 перераспределение остаточных напряжений между отдельными зонами детали; это позволяет сохранить достигнутую степень упрочнения при уровне остаточных деформаций в растянутых зонах

0,1-0,3 . Во-вторых, при охлаждении ниже 950 К высокоуглеродистые сплавы склонны к образованию термических трещин в условиях затрудненной усадки.

Пример. указанным способом производится изготовление надрессорной балки тележки грузового вагона.

Надрессорная балка отливается из малоуглеродистой стали 20Г1ФЛ, проходит дробеструйную очистку и термическую обработку по режиму нормализации от 1200 К. Затем деталь устанавливается опорными поверхностями

pecrорного комплекта на столе пресса таким образом, что воспроизводилась эксплуатационная схема нагружения от вертикальных сил, при которой в процессе статического нагружения в нюкнем поясе надрессорной балки 1 возникают остаточные деформации растяжения, вызывающие в разгруженном состоянии появление остаточных сжимающих напряжений. Это приводит к упрочнению детали в наиболее напряженной зоне (на чертеже заштриховано в клетку) .

Перед нагружением детали измеряется отклонение опорной поверхности

2 от номинального размера Ь, которое в конкретном примере составляет 3

7 мм, определяется технологически йеобходимое количество порошкообраэного износостойкого сплава и производится его присадка на наплавляемую поверхность.

Затем производится грижатие к опорной поверхности пуансона 3, с размещенным в нем плоским индуктором. Для исключения адгезии наплавляемого металла к пуансону его рабочая часть изготовлена из высокопрочной керамики. Для создания герметичности в зазоре между пуансоном 3 и опорной поверхностью детали к бурту подпятника производится прюкатие обечайки 4 через асбестовый кольцевой шну с усилием 200 кН.

После этого к пунсону 3 прикладывается внешнее усилие Р, которое в конкретном примере находится в пределах 1720-1780 кН. В процессе выдержки при статической нагрузке Р осуществляется ТВЧ нагрев от машинного генератора мощностью 50 кВт и частотой 4000 Гц. Продолжительность расплавления присадочного материала при этом составляет 3-4 мин.

После этого индуктор отключается и при максимальной статической нагрузке производится выдержка, необходимая для охлаждения наплавленного слоя цо 950 К. Температура наплавленного металла контролируется вольфрам-молибденовой термопарой, размещенной на расстоянии 10 мм от рабочей поверхности пуансона, и корректируется по номограмме для поверхности контакта °

1433688

Составитель 3. Ветрова

Редактор И.Касарда Техред Д.Сердюкова Корректор С.Шекмар

Заказ 5492/ l3 Тираж 922 Подписное

ВИйИПй Гасударственного комитета СССР по делам изобретений и аткрырий

113035, Масквa, >К-35, Раушская наб., д, 4/5

Производственно--полиграфическое предприятие, T, Ужгород, уа, Проектная, 4

Разгрузка детали производится са скоростью 30 кН/с. В разгруженном состоянии определяется остаточный прогиб, являющийся характеристикой степени упрачнения детали в нижнем поясе. При извлечении пуансона установлены высокая точность и чистота опорной поверхности подпятникавой плиты.

Детали, изготовленные -..o предлагаемому способу и способ„:-прототипу, испытываются при повторно-ударных нагрузках падающим грузом на копре с энергией удара 30 кДж с площадью контакта бойка 25 см . Результаты испытаний 6 деталей каждого варианта свидетельствуют, чта опорные поверхности с наплавленным ТВЧ изиасостойки:" слоем выдерживают без повреждения 2360-2420 повторна--ударных на-. гружений, в то время как покрытия по способу-прототипу повреждаются после 770-980 циклон нагружений по такой же методике испытаний. Они свидетельствуют о существенном повышении работоспособности при действии повторно-ударных контактных нагрузок деталей, изготовленных по предлагаемому способу, по сравнению с известным способом изготовления.

Ф О р м J л B и 3 а б p e т е н и я

1, Способ изга гавления несущих деталей с опорными поверхностями., при котором производят отливку заготовки, ее термическую обработку, упрочнение статическим нагружением па эксплуатационной схеме до появ5 ления в растянутых зонах остаточных пластических деформаций 0,1-0,3% и нанесение на опорные поверхности од новременно с упрочнением износостой10 кого покрытия толщиной, равной отклонению положения опорных поверхностей от номинального размера в направлении приложения нагрузки, о т— л и ч а ю шийся тем, что, с целью повышения качества изделия, изнасастойкое покрытие получают путем высокочастотной наплавки твердого сплава, после наплавки осуществляют охлаждение детали с выдержкой при максю альной нагрузке до температуры наплавленного металла 950 К.

2. Способ по и. 1 о т л и ч а ю, шийся тем, что в качестве на>5 плавляемаго тверцога сплава выбирают сплав с температурой плавления, меньшей температуры плавления основного металла.

ЗО 3. Способ по пп. 1 и 2, о т л ич а ю шийся тем, что в качестве наплавляемого твердого сплава выбирают высокоуглеродистый сплав., например сормайт.