Конвейерные весы

Иллюстрации

Показать всеРеферат

Изобретение позволяет повысить точность измерения за счет исключения составляющих погрешности, обусловленных изменением силы натяжения конвейерной ленты. Для этого перед началом измерения производится тарировка весов, заключающаяся в том, что измеряют массу конвейерной ленты за один или несквлько оборотов с последующим определением среднего значе-. кия массы ленты, приходящейся на длину измерительного участка. При этом на силоизмерительные датчики 5 и 6 действуют различные усилия в зависимости от реакций, возникающих от разности & в уровнях установки весовых роликоопор 1 и 2, Разность уровней составляет 0,001L ЛбО,04Ь,- где--Ь - расстояние между весовыми роликоопорами. Сигналы с датчиков 5 и 6 поступают на входы алгебраических сумматоров 8, 9 и 10. Сигнал, о снимаемый с выхода датчика 5 и поступающий в первый блок 10 умножения, умножается на сигнал, снимаемый с задатчика 13 величин, пропорциональных параметрам силоизмерительных датчиков. Сигнал, снимаемый с выхода первого сумматора 8, пропорционален нагрузке, обусловленной массой ленты.конвейера, и не зависит от силы ее натяжения. В результате всех преобразований на вход интегрирующего блока 18 поступает сигнал, равный нулю. 2 ил. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (111

А1 (11 4 G 01 G 11/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4232387/24-10 (22) 31,03 ° 87 (46) 15.01.89, Бюл. № 2 (71) Московское научно-производственное объединение "Измеритель" (72) А.С.Ерошкин, А.Б.Никольский, В.А.Кофанов, Ю.А.Трещев и Г.Д.Мамедов (53) 681.267.7 (088.8) (56) Авторское свидетельство СССР № 490023, кл, G 01 G 11/04, 1960.

Авторское свидетельство СССР № 684319, кл. G 01 G 11/14, 1977. (54) КОНВЕИЕРНЫЕ ВЕСЫ (57) Изобретение позволяет повысить точность измерения за счет исключения составляющих погрешности, обусловленных изменением силы натяжения конвейерной ленты. Для этого перед началом измерения производится тарировка весов, заключающаяся в том, что измеряют массу конвейерной ленты за один или несколько оборотов с последующим определением среднего значе-. ния массы ленты, приходящейся на длину измерительного участка. При этом на силоизмерительные датчики 5 и 6 действуют различные усилия в зависимости от реакций, возникающих от разности А в уровнях установки весовых роликоопор 1 и 2. Разность уровней составляет О, 001Ь А « 0,04L,. где L — расстояние между весовыми роликоопорами. Сигналы с датчиков 5 и 6 поступают на входы алгебраических сумматоров 8, 9 и 10, Сигнал, снимаемый с выхода датчика 5 и пос= тупающий в первыи блок 10 умножения, умножается на сигнал, снимаемый с задатчика 13 величин, пропорциональных параметрам силоизмерительных датчиков. Сигнал, снимаемый с выхода первого сумматора 8, пропорционален нагрузке, обусловленной массой ленты. конвейера, и не зависит от силы ее натяжения. В результате всех преобразований на вход интегрирующего блока 18 поступает сигнал, равный нулю. 2 ил.

1451553

Изобретение относится к весоизмерительной технике, в частности к непрерывному измерению массового расхода сыпучих материалов и грузов, пере- 5 мещаемых ленточными конвейерами, и может быть использовано в металлургической, строительной, пищевой, горной и других отраслях промышленности.

Цель изобретения - повьппение точности измерений за счет исключения составляющих погрешности, обусловленных изменением силы натяжения конвейерной ленты.

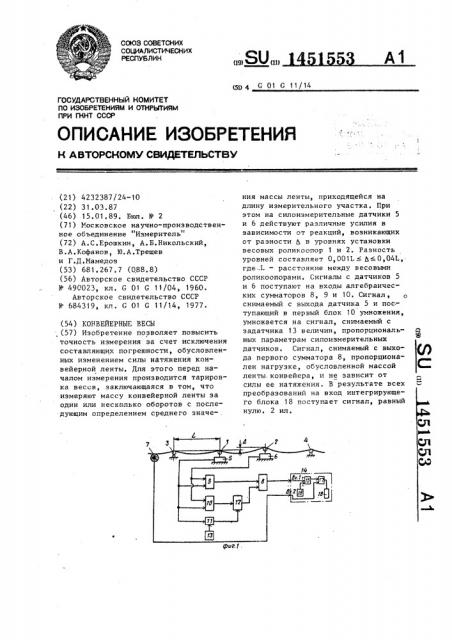

На фиг.1 изображена функционалв ная схема конвейерных secos; на фиг,2 - изогнутая ocь конвейерной ленты между весовыми роликоопорами ,конвейера и реакции роликоопор при ! установке их на одном уровне и с .разницей по высоте.

Конвейерные весы содержат две ,весовые роликоопоры 1 и 2, встраивае,;мые в став конвейера со стационарными

,роликоопорами 3 и 4, два силоизмери- 25 .:тельных датчика 5 и 6, датчик 7 ско:рости, три алгебраических сумматора

8 -10 с масштабируемыми входами, два блока 11 и 12 умножения, задатчик 13 величин, пропорциональных параметрам силоизмерительных датчиков, и блок 14 вычисления массы. При этом блок 14 содержит алгебраический сумматор 15, задатчик 16 тарной нагрузки, блок 17 умножения и интегрирующий блок 18 (блок 14 может иметь и другую техническую реализацию, так как зто не влияет на техническую суть изобретения).

Конвейерные весы работают следующим образом.

Перед началом работы производят тарировку конвейерных весов, заключающуюся в том, что измеряют массу . конвейерной ленты за один оборот (или несколько оборотов) с последую- 45 щим определением среднего значения массы конвейерной ленты, приходящейся на длину измерительного участка конвейерных весов.

При этом на силоиэмерительные датчики 5 и 6 действуют усилия определяемые следующими. соотношениями в зависимости от реакций опор возникающих от разницы в уровнях установ- 55 ки весовых роликоопор:

8, д-У+8, Р = L — T — — — - Т (1)

Ь-8,+1 Ь-6, Р яЬ+ T+ — - Т

1. L (2) где g — линейная плотность нагрузки, обусловленная массой конвейерной ленты одного погонного

3, метра;, и8 - прогиб силоизмерительных датчиков, обладающих конечной жесткостью It от действия на них усилия со стороны ленты за счет ее массы и натяжения;

Ь вЂ” разница в уровнях установки весовых роликоопор, относительно става конвейера;

Т - сила натяжения конвейерной ленты.

Сигналы с выхода силоиэмерительных датчиков 5 и 6 поступают на входы алгебраических сумматоров, 9 и 10.

При этом сигнал,,на выходе алгебраического сумматора 10 равен (4) 1

Г =Р э (5) Сигнал, снимаемый с выхода треть,его алгебраического сумматора 10, будучи умноженным во втором блоке 12 умножения на сигнал пропорциональР ный перемещению силоизмерительного датчика 5, поступает на вход первого

Р, =k(P,-P ) = 3k — T, Ь (3)

1 где k — — масштабный коэффициент

Ь алгебраического сумматора 10, а сигнал на выходе второго алгебраического сумматора 9 равен

8, F =2Р +Р =3gL — — Т, 2 1 2

Кроме того сигнал Р1, снимаемый с выхода датчика 5, поступает на вход первого блока 11 умножения, где умножается на сигнал снимаемый с выхода задатчика 13 величин, пропорциональных обратной величине жесткости силоиэмерительных датчиков

5 и 6 и равный — .

Таким образом, сигнал F» снимаемый с выхода первого блока 11 умножения, по величине оказывается пропорциональным величине перемещения 1 силоизмерительного датчика 5 от действия суммарной нагрузки, обусловленной массой,ленты и ее натяжения, т.е.

1451 алгебраического сумматора 8, на второй вход которого поступает сигнал с выхода второго алгебраического сумматора 9. При этом сигнал на выходе первого-адгебраического сумматора 8 равен

F =F +F, F =(2P, +P )+k(P -Р ) Р, (6)

1 или с учетом (3), (4) и (5)

F = 381 — 3 — Т + 3 — Т =38Ь (7)

8, 8.

X т т.е. сигнал F на выходе первого алгебраического сумматора 8 пропорционален нагрузке, обусловленной массой ленты конвейера, и не зависит от силы ее натяжения.

Сигнал F, снимаемый с выхода алгебраического сумматора 8, поступает на второй вход блока 14 вычисления массы, на первый вход которого подается сигнал с выхода датчика 7 скорости.

После поступления сигнала F на второй вход блока 14 вычисления массы, он сравнивается в алгебраическом .сумматоре 15 с сигналом от задатчика

16 тарной нагрузки, а результат сравнения умножается на сигнал, снимаемый с первого входа блока 14 вычисления массы, который пропорционален скорости перемещения Конвейера. Вычисленное значение подается на вход интегрирующего блока 18, который производит суммарный учет массы материа,ла, пропущенного через конвейерные весы.

Если величину сигнала, снимаемого с выхода задатчика 16 тарной нагрузки, установить равной величине сигнала, снимаемого с выхода первого алгебраического сумматора 8 (при условии отсутствия материала на ленте конвейера), то на вход интегрирующего блока 18 поступит сигнал, равный нулю.

На этом процесс тарировки заканчивается и конвейерные весы готовы к работе.

При прохождении материала через конвейерные. весы сигнал, снимаемый с выхода первого алгебраического сумматора 8 и поступающий на второй вход блока 14 вычисления массы, пропорционален плотности нагрузки, обусловленной не только массой транспортируемого материала,но и массой лен553

5

45 ты конвейера. Однако на выходе алгебраического сумматора 15 величина сигнала оказывается пропорциональной только массе транспортируемого материала.

В случае изменения силы натяжения ленты конвейера (при постоянной плотности нагрузки) сигналы P u P снимаемые с выхода силоиэмерительных датчиков 5 и 6, изменяются. Изменяется и сигнал F пропорциональный их алгебраической сумме, а такте произведение сигналов Р„ F, При этом сигнал Р изменяется йа величину, равную величине изменения произведения сигналов F< F» но с обратным знаком. В первом алгебраическом сумматоре 8 измененные сигналы складываются и их алгебраическая сумма, таким образом, остается инвариантной к силе натяжения ленты конвейера и зависит только от линейной плотности нагрузки на измерительном участке конвейерных весов, что позволяет устранить влияние силы натяжения ленты конвейера на результат измерения.

Ограничения, .накладываемые на величину разницы в уровнях установки весовых роликоопор 1 и 2 (фиг.2) по высоте относительно става конвейера, обуславливаются с одной стороны необходимостью иметь некоторую минимально допустимую величину разности сигналов Р— Р, пропорциональную силе натяжения ленты конвейера (минимальное ограничение), а с другой стороны — необходимостью обеспечить идентичность измерительных участков конвейерных весов и неразрывность потока транспортируемого материала (при 7Ъ 4 — 6 м/с) в зоне перегиба ленты конвейера (максимальное ограничение).

Учитывая, что величина силы натяжения ленты в реальных конструкциях конвейеров должна превышать на 1-2 порядка величину силы, обусловленную массой транспортируемого материала на измерительном участке или между смежными роликоопорами, для того, чтобы обеспечить прогиб ленты не более 20-50 мм, а также минимальную зависимость результата измерения от величины измеряемой массы материала, кроме того, учитывая реальные величины конструктивных параметров конвейерных весов (такие как эксцентри25 ормула изобретения

Конвейерные весы, содержащие два идентичных силоизмерительных датчика, каждый из которых механически связан с соответствующей весовой роикоопорой, встроенными в став конейера, и датчик скорости, выход

30 4 Р=Х

2 аиаг

Составитель И, Курдченко

Редактор А.Ревин Техред Л.Олийнык Корректор О. Кравцова

Заказ 7071/40

Подписное

Тираж 660

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полигра4ич "ское прели.„пятне, г. Ужгород, ул. Проектная, 5 14515 ситет весовых и стационарных роликоопор, равный «++ 00,,2 2 мMмM, прогиб сило измерительных устройств, равный 0,20,5 мм, расстояние между роликоопо5 рами, равное 0,6-1 м)..минимально допустимая величина разницы в уровнях установки весовых роликоопор

1 и 2 по высоте относительно става конвейера должны быть не менее 0,001 расстояния между весовыми роликоопоами (0,001 L)).

Максимально допустимая величина определяемая необходимостью обеспечить идентичность измерительных 15 участков конвейера (выполнение условна L Г +ll ) в неразрывность потока транспортируемого материала в зоне перегиба ленты (при Vh 4-6 м/с), олжна быть не более величины 0,04 расстояния. между весовыми роликоопорами (0,04 L), т.е, величина 6 должна определяться соотношением 0,001L

d « 0,04 L.

53 6 которого связан с первым входом блока вычисления массы, о т л и ч а ющ и е с я тем, что, с целью повышения точности измерения., в него введены три алгебраических сумматора с масштабируемыми входами, два блока умножения и задатчик величин, пропорциональных параметрам силоизмерительных датчиков, выход которого через последовательно соединенные первый и второй блоки умножения соединен с первым входом первого алгебраического сумматора, второй вход которого;соединен с выходом второго алгебраического сумматора, первый и второй входы которого соединены соответственно с выходами силоизмерительных датчиков и первым и вторым входами третьего алгебраического сумматора, выход ко" торого связан с вторым входом второго блока умножения, при этом выход первого алгебраического сумматора связан с вторым входом блока вычисления массы, второй вход первого блока умножения связан с выходом первого силоизмерительного датчика, а разность уровней установки весовых роликоопор по.высоте относительно става составляет

0,001 Т. и Ь 0,04 L где L — расстояние между весовыми . роликоопорами.