Стенд для испытания тормозных систем транспортных средств

Иллюстрации

Показать всеРеферат

Изобретение относится к диагностированию технического состояния тормозных систем транспортных средств. Изобретение позволяет повысить точность определения максимального тормозного момента путем учета влияния изменения радиуса качения колес по роликам стенда при нагружении. Это достигается тем, что блок автоматизированного догружения каждого блока роликов содержит устройство измерения вертикальных перемещений догружаемой оси, состоящее из датчика 18 измерения линейных перемещений, штока гидроцилиндра 5 нагрузочного устройства, контактного датчика 19 определения момента касания нагрузочным устройством моста транспортного средства, одноканального запоминающего устройства 20, инвертора 21 и вычитателя 22. Один выход датчика 18 соединен с одним из входов вычитателя 22. Другой выход датчика 18 соединен с входом датчика 19, выход которого соединен с входом запоминающего устройства 20. Выход устройства 20 соединен с входом инвертора 21, а выход инвертора 21 соединен с одним из входов вычитателя 22, выход которого соединен с одним из входов входного сумматора 23 электрогидравлического регулятора давления. 5 ил.

CQt03 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

Щ:.СПУБЛИН (5ц 4 G 01 M 17/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯ1Л

ПРИ ГКНТ СССР (21) 4280948/31-11 (22) 13.07,87 (46) 15.04.89. Вюл. Ф"- 14 (71) Северо-Западный заочный политехнический институт (72) С.Е.Иванов, С.В,Подколзин, В,С.Соколов и Е.Ю.Макушинская (53) 629. 113-59 (088,8) (56) Авторское свидетельство СССР

У 1071488, кл . В 60 Т 17/22, 1984. (54) СТЕНД ДЛЯ ИСПЫТАНИЯ ТОРМОЗНЫХ

СИСТЕМ ТРАНСПОРТНЫХ СРЕДСТВ (57) Изобретение относится к диагностированию технического состояния тормозных систем транспортных средств, Изобретение позволяет повысить точность определения максимального тормозного момента путем учета влияния изменения радиуса качения колес по

- роликам стенда при нагружении, Это достигается тем, что блок автоматизированного догружения каждого блока

„„ЯО„„147279О А1

Роликов содержит устройство измерения вертикальных перемещений догружаемой оси, состоящее из датчика 18 измерения линейных перемещений, штока гидроцилиндра 5 нагрузочного устройства, контактного датчика 19 определения момента касания нагрузочным устройством моста транспортного средства, одноканального запоминающего устройства 20, инвертора 21 и вычитателя 22. Один выход датчика 18 соединен с одним из входов вычитателя

22. Другой выход датчика 18 соединен с входом датчика 19, выход которого соединен с входом запоминающего устройства 20, Выход устройства 20 соединеч с входом инвертора 21, а выход инвертора 21 соединен с одним из входов вычитателя 22, выход которого соединен с одним из входов входного (, сумматора 23 электрогидравлического регулятора давления ° 5 ил.

1472790

Изобретение относится к диагностике транспортных средств, в частности к стендам для диагностирования их тормозов. 5

Цель изобретения — повышение точности определения максимального тормозного момента путем учета влияния изменения радиуса качения колес по роликам стенда при нагружении. 10

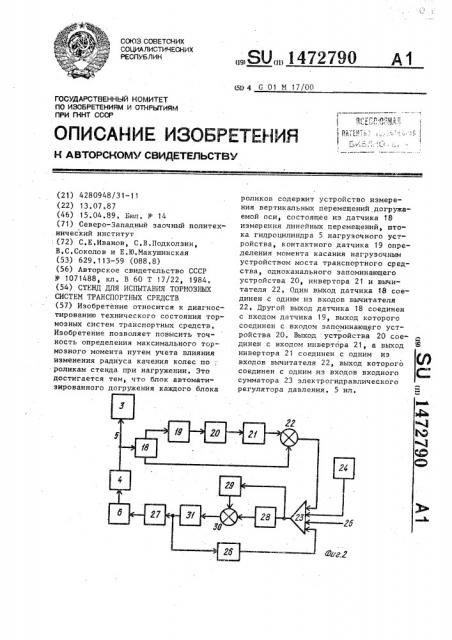

На фиг. 1 изображена принципиаль ная блок-схема одного из двух блоков роликов стенда; на фиг. 2 — блок-схема коррекции величины догружающей силы при испытаниях тормозной систе-. 15 мы автомобиля; на фиг. 3 — установка концевого выключателя на нагрузочном устройстве; на фиг. 4 — контактный датчик; на фиг. 5 — - то же, в момент . касания балки моста. 20

Стенд содержит два симметрично расположенных блока роликов 1, на которые колесами 2 проверяемого моста

3 устанавливается транспортное средство. На полуоси проверяемого моста

3 в вертикальном направлении симметрично со стороны каждого блока ррли-!

4 ков воздействует нагрузочное устроиство, включающее в себя гидроцилиндр .

4 со штоком 5 и системой управлений.30

Система управления нагрузочным уст ройством содержит управляющий распределитель 6 с двумя электромагнитами

7 и 8 и пружинами .9 и 10, который сообщает нижнюю подпоршневую и верх- 15 нюю надпоршневую полости гидроцилиндра 4 или с магистралью сброса,.или через блок 11 автоматического догружения с источником 12 рабочего тела под давлением, а .также электрические 40 цепи управления электромагнитами 7 и 8. К клеммам источника постоянного тока через нормально замкнутый контакт тумблера 13 и нормально разомкнутый.контакт концевого выключа- 45 теля 14 подключена обмотка реле 15 с контактами 15.1 и 15.2 ° Кроме того к "плюсовой11 клемме источника тока подключен один вывод обмотки электромагнита 7 и через нормально замкнутый контакт 15,1 реле 15 один вывод обмотки электромагнита 8. К

"минусовой" клемме источника тока через .нормально разомкнутые контакты тумблера 16 подключен другой вывод обмотки электромагнита 7, а тумблера 17 — другой вывод обмотки электромагнита 8. Другой вывод обмотки электромагнита 7 подключен через нормально разомкнутый контакт 15.2, соединенный параллельно нормально разомкнутому контакту тумблера 16, к минусовой" клемме источника тока.

Блок автоматизированного. догружения контролируемой оси (фиг,2) содержит датчик 18 измерения линейных перемещений (фиг.5), через нормально замкнутый контакт контактного датчика 19 подключенный к входу одноканального запоминающего элемента 20. Выход одноканального запоминающего элемента

20 через инвертор 21 подключен к вычитающему входу вычитателя 22, к входу суммирования которого подсоединен второй выход датчика 18 линейных перемещений. Выход вычитателя

22 подключен.к вычитающему входу входного сумматора 23, к суммирующим входам которого подсоединен задатчик 24 догружающей силы, цепь 25 сигнала уставки и выход датчика 26 хода золотника гидроусилителя 27 золотникового типа. Выход входного сумматора 23 подключен к входам электронного усилителя 28 и дифференциатора 29, выходы которых связаны с

I входами сумматора 30, Выход сумматора

30, связан с входом электрогидравлического регулятора 31 давления, ко-. торый воздействует на золотник гидроусилителя 27. Гидравлический выход гидроусилителя,27 образует при этом выход блока 11 автоматического догружения, а гидравлические входы электрогидравлического регулятора 31 давления и гидроусилителя 27 сообщенй с выходом источника 12 жидкости под давлением. Контактный датчик 19 смонтирован на контактирующей поверхности прижимного рычага 32 нагрузочного устройства (фиг. 4,5).

Стенд работает следующим образом.

После установки колеса 2 испытываемого транспортного средства на ролики 1 (фиг,1) и принятия решения о необходимости догружения моста транспортного средства осуществляется захват моста 3, что обеспечивается управляющим воздействием тумблера

17 (фиг.1), замыкающим цепь питания электромагнита 8. Электромагнит 8 перемещает золотник распределителя

6, направляя рабочую жидкость в ниж-. нюю часть гидроцилиндра 4, вследствие чего шток 5 поднимается. При движении вверх шток 5 поднимает корпус

33 с симметрично расположенными при1472790 жимными рычагами 32 и 34 за счет касания опорной планкой 35 (фиг.4,5) койцевого выключателя 14 с нормально разомкнутыми контактами замыкаФ

5 ется цепь питания реле 15 Срабатывая, реле 15 замыкает свой нормально разомкнутый контакт 15.2 и размыкает нормально замкнутый контакт

15.1. Тем самым обесточивается цепь питания электромагнита 8, который под действием пружины 9 возвращается в исходное положение, и замыкается цепь питания электромагнита 7. Последний перемещает золотник распределителя 6, направляя рабочую жидкость в верхнюю полость гидроцилиндра 4, вследствие чего шток 5 опускается, производя догружение моста 3.

Значение исходного давления в рас- 2<

:пределителе 6 задается блоком 24 задания величины догружающей силы. От блока 24 задания величины догружающей силы сигнал поступает на вход входного сумматора 23, который суммирует 25

его с сигналами 25 настройки, датчика 26 хода золотника гидроусилителя и сигналом коррекции по ходу штока 5.Сигнал с выхода входного сумматора 23 усиливается электронным усилите.лем 28 и после сложения сумматором 30 с сигналом дифференциатора 29 поступает на вход электрогидравлического регулятора 31 давления, который перемещает золотник гидроусилителя

27, направляя поток рабочей жидкости через золотник б в гидроцилиндры

4 нагрузочного устройства. Управление по сигналу производной повышает быстродействие золотникового устройства

27.

Блок 26 представляет собой датчик хода золотника, сигнал с которого образует местную обратную связь, кото" рая ускоряет переходный процесс при сбросе давления в нагружающем устрой. 45 стве.

Таким образом, наличие блоков 29 и 26 обеспечивает необходимые быстродействие и фазовые характеристики 5Р управления нагрузочным устройством стенда. Корректирование догружающей силы происходит следующим образом.

До касания прижимными рычагами 32 или 34 моста 3 транспортного сред-. 55 ства сигнал, вырабатываемый датчиком

18 линейных перемещений штока 5, поступает на один из входов вычитателя

22. Тот же сигнал через койтактный датчик l9 с нормально замкнутыми контактами поступает на вход одноканального запоминающего устройства 20, где происходит запоминание его значения. Далее инвертор 21 изменяет знак сигнала на противоположный. На вход вычитателя 22 подаются два равных, но противоположных по знаку сигнала.

Вследствие этого сигнал рассогласования на выходе вычитателя 22 отсутствует, а значение заданной догружающей силы не корректируется. При дальнейшем движении штока 5 силового приво-, да происходит касание моста 3 транспортного средства прижимными рычагами 32 и 34. В этом случае срабатывает контактный датчик l9. При срабатывании датчика 19 его нормально замкнутый контакт размыкается, вследствие чего сигнал с датчика 18 линейных перемещений прекращает поступать в одноканальное запоминающее устройство

20. В нем запоминается сигнал, соответствующий моменту касания прижимным рычагом моста 3. При дальнейшем ходе . штока 5 гидроцилиндра 4 происходит нагружение моста 3 транспортного средства заданной догружающей силой, При нагружении моста 3 вместе с контролируемыми тормозными механизмами перемещается в вертикальной плоскости, изменяя динамический радиус качения колес 2 по роликам 1 стенда, Для грузовых автомобилей величина вертикального перемещения моста при догружении особенно велики.:Перемещения моста, пропорциональные изменению динамического радиуса качения колес

2 по роликам стенда, через тросик

36 воспринимаются датчиком 18 линейных перемещений. Изменяющийся сигнал с датчика 18 подается на один из входов вычитателя 22, На другой вход вычитателя 22 .из запоминающего. устройства поступает сигнал, противоположный по знаку сигналу датчика

18, а по величине соответствующий моменту начала нагружения моста 3 догружающей силой. Таким образом, с выхода вычитателя 22 на вход входно го сумматора 23 поступаеч сигнал рассогласования, соответствующий вертикальным перемещениям моста 3 при нагружении и пропорциональный изменению динамического радиуса качения колес 2 по роликам 1 стенда.

При этом давление в гидроцилиндре

4 корректируется, увеличивая значение догружающей силы.

1472790

После догружения, корректировки догружающей силы и измерения диагностических параметров управляющим воздействием тумблера 13 с нормально замкнутым контактом размыкается цепь питания реле 15. Тем самым размыкаются контакты 15,2, обесточивая цепь питания электромагнита 7, и замы-. каются контакты 15.1, замыкая цепь питания электромагнита 8. Электромагнит 7 под действием пружины 10 возвращается в исходное положение. За счет действия электромагнита 8 золотник распределителя 6 перемещается, 15 направляя рабочую жидкость в нижнюю часть гидроцилиндра 4 и поднимая шток 5. В момент касания мостом 3 через опорную планку 35 концевого выключателя 14 дополнительно размыкается цепь питания реле 15, подготавливая его к последующей работе.

При необходимости совершения работ технического обслуживания шток 5 поднимается до упора. 25

Для выезда транспортного средства со стенда за счет работы пружин

37 и 38 силового привода прижимные рычаги 32 и 34 разворачиваются вокруг своих осей и устанавливаются в первоначальное положение. После этого оператор размыкает контакты тумблера 17, обесточивая цепь питания электромагнита 8, иоторый под действием пружины 9 возвращается 35 в исходное положение, и замыкает контакты тумблера 16, включая цепь питания электромагнита 7. Последний перемещает золотник распределителя

6, направляя рабочую жидкость в верх- 4О нюю полость гидроцилиндра 4, опуская шток 5 в исходное положение.

Для подготовки к последующей работе контакты тумблера 16 размыкаются, контакты тумблера 13 замыка- 4ь ются.

В результате корректирования догружающей силы путем учета изменения динамического радиуса качения колеса по роликам стенда определяют- 60 ся тормозные реакции, соответствующие максимальному тормозному моменту.

Формула изобретения

Стенд для испытания тормозных систем транспортных средств, содержащий два блока роликов, каждый из которых оборудован нагрузочным устронстном с гидроцилиндром, управляющим распределителем и блоком автоматического догружения контролируемого моста, состоящим из электрогидравлического регулятора давления, источника жидкости под давлением, эадатчика догружающей силы, при этом выход задатчика догружающей силы соединен с одним из входов входного сумматор а регулятора давления, гидравлический вход регулятора давления соединен с выходом источника жидкости под давлением, а. гидравлический выход регулятора давления соединен с входом управляющего распределителя, подключенного к гидроцилиндру, отличающийся тем, что, с целью повышения точности определения максимального тормозного момента путем учета влияния изменения радиуса качения колес по роликам стенда при нагружении, блок автоматизированного догружения каждого блока роликов включает в себя устройство измерения вертикальных перемещений догружаемого моста, состоящее из датчика линейных перемещений штока гидроцилиндра нагрузочного устройства, одного контактного датчика момента касания нагрузочным устройством моста транспортного средства, одноканального запоминающе" го устройства, инвертора и вычитателя, при этом один выход датчика линейных перемещений соединен с одним из входов вычитателя, другой выход датчика линейных перемещений соединен с электрическим входом контактного датчика, выход которого соединен с входом одноканального запоминающего устройства, выход одноканального запоминающего устройства подключен к входу инвертора, а выход инвертора — к другому входу вычитателя, один из выходов которого подсоединен к одному из входов входного сумматора регулятора давления.

1472790

1472790

СоставительС.Макаров

Техред А.Кравчук Корректор Н.Король

Редактор Т.Лаэоренко

Заказ 1701/42 Тираж 788 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, 3-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина,101