Способ упрочняющей обработки зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве зубчатых колес. Изобретение позволяет повысить усталостную прочность зубчатых колес, подвергаемых объемному упрочнению, и сохранить геометрию зубьев. Технологические усилия прикладывают к зубьям колеса по длине их образующих с исключением от действия нагрузок зон аб, вг, имеющих величину не менее трети модуля зуба, примыкающих к торцовым поверхностям колеса. Эпюра остаточных напряжений вдоль зуба равномерно распределяется за счет волны пластического течения материала от начала деформирования непосредственно до торцовой поверхности. Показатели микротвердости имеют стабильные значения с небольшим, до 5%, уменьшением на торцах зубьев. Это позволяет стабилизировать микротвердость поверхности зубьев по всей длине. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4047234/31 — 27 (22) 2 i 02. 86 (46) 23.06.89. Бюл.. !t 23 (71) Ростовский государственный университет и Донецкии экскаваторный завод (72) В.С.Гуревич, Y,.H.Êèðèëëoâ, В.И.Врагов, Г.A.Журавлев, Л.П.Давыдов, П.Ф.Бугучарский, A.Â.Êðóãëîâ и В.С,Романов (53) 621.923,77 (088,8) (56) Авторское свидетельство СССР

У 948509, кл. В 21 Н 5/00, 1980. (54) СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ

ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к обработке металлов давлением и может быть использовано при произвоцстве зуб атых колес. Изобретение позволя„„Я0„„1488О90 А1 (д1) 4 В 21 Н 5/00, В 21 D 7/00 ет псвысить усталостную;:рочность зубча.ых колес, подвергаемых об". емному упрочнению, и сохранить геометрию зуо ев. Технологические усилия ,". 1ê. адываю - к зуоьям колеса го длине их образующих с исключение.: от действия нагрузок зон аб, вг, имеющих величину не менее трети модуля зуба, . вЂ,римыкающих к торцовым поверхНо:òÿì колеса. Бпюра остаточных напряжен :й вдоль зуоа равномерно распредела тся за счет волны пластического течения материала от качала цеФормирования непа редственн до торцовой говерхности, Показатели микро— твердости имеют стабильнь е значения с небольшим, дс 57. уменьшением на торцах зубьев. Это позволяет ст:билизировать микротвердость говерхности зубьев по Всей длине. I з.п. ф-."ы, 4 ил.

1488090

Изобретение относится к обработке металлов давлением, в частности к упрочняющей обработке металлов давлением, и может быть использовано

5 при производстве зубчатых колес.

Цель изобретения — повышение усталостной .прочности за счет стабилизации микротвердости поверхности зубьев по всей длине

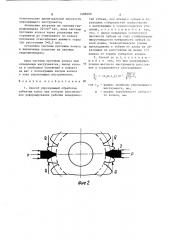

На фиг:.1-4 показана схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Зубчатое колесо 1 расположено на шпинделе 2 установки для упрочнения (Hp показана), содержащей упрочняющие инструменты 3 и снабженной упорами, ограничивающими перемещение деформируемых зубьев нагрузками. На 20 фиг.3 и 4 представлены эпюры остаточных напряжений и распределение микротвердости, полученные экспериментально на зубчатых колесах, обработанных по известному и предлагаемому спосо- 25 бам.

Технологические усилия P прикладывают к зубьям колеса 1 по длине их образующих (а,б,в,г) с исключением от действия нагрузок P зон аб и вг, имеющих величину не менее трети модуля зуба, примыкающих к торцовым поверхностям колеса 1, но не более расстояния от торцовых поверхностей зубчатого колеса, в соответствии с соот35 ношением

S 20m — — (О 8-1 2) . 10 г, 1 r

Р Р

40 где r — радиус кривизны упрочняющеР го инструмента, мм;

m — модуль упрочняемого колеса, мм.

Обработка зубчатых колес по пред- 45 лагаемому способу может быть произведена на специализированных установках для урочнения с введением устройств или механизмов по ограничению и распределению нагрузок. Зубчатое

50 колесо 1 устанавливают на оправку и закрепляют на шпинделе 2 станка для упрочнения. Упрочняющий инструмент

3 (по диаметральной плоскости) устанавливают относительно базового торца колеса на расстоянии, равном одной

-55 трети модуля зубьев, причем ход шпинделя 2 регулируют величиной управляющей нагрузки так, что остановка хода шпинделя 2 в верхнем положении происходит также на расстоянии не менее одной трети модуля зуба. Перемещая возвратно-поступательно шпиндель

2, производят поочередное упрочнение всех зубьев колеса 1 при приложении и снятии технологического усилия P и синхронном (в момент остановки колеса 1) вводе и выводе инструментов

3 под действием управляющей погрузки из впадин зубьев.

Благодаря применению предлагаемс-го способа практически полностью устраняется негативное действие поверхностного краевого эффекта, в существенно большей мере реализуется объемное деформационное упрочнение, в то же время компенсируется неравномерная конструктивная жесткость вдоль зубьев, снижается действие различных технологических отклонений, возникающих при производстве зубчатых колес, таких как погрешности ге"метрических параметров и формы зуба, разброс по механическим характеристикам, термообработке и т ° и.

Для подтверждения эффективности предлагаемого способа осуществлена экспериментальная проверка на зубчатых колесах привода горизонтального вала трансмиссии одноковшового экскаватора 30-4111В, имеющих следующие геометрические параметры: модуль

10 мм, число зубьев 14, ширина венца

70 мм, материал-сталь 40х, термообработка-закалка ТВЧ активных поверхностей зубьев с обрывом закаленного слоя в пластической зоне переходных кривых-галтелях зубьев. Твердость при закалке ТВЧ-50 55HRC, переходной зоны 208 235НВ.

Упрочнение производят на модернизированном станке для автофретирования типа ЛКП-34.M.01.If с использованием специального роликового инстру— мента типа 10ЛКП-Д.33.14.01 диаметром

120 мм при технологическом усилии на силовом гидроцилиндре 20 х10 кгс.

Регулировку хода шпинделя осуществляют за счет использования дросселя хода в гидросистеме протяжки. Последовательность обработки соблюдалась по следующему циклу: установка и закрепление колеса на шпинделе, снятие нагрузки на силовые гидроцилиндры и установка колеса по отношению к верхнему торцу на одну треть модуля, т.е., на 3+0,5 мм

1488090 тей зубьев, дна впадин.: ".óáüåâ и переходных поверхностей осуществляют с нагружающим и технологическим усилиями, отличающийся тем, что, с целью повышения усталостной прочности зубьев за счет стабилизации микротвердости поверхности зубьев по всей длине, технологическое усилие

)p прикладывают к зубьям по длине их образующих на расстоянии не менее 1/3 модуля от торцов зубчатого колеса.

2. Способ по п.1, о т л и ч а ю— шийся тем, что при нагружающем

15 усилии жесткого инструмента расстояние s определяется соотношением

<0,8-1,2) 10

20 и

Формула из обретения 20 где r

Фие.2 относительно диаметральной плоскости упрочняющего инструмента включение нагрузки на силовых гидроцилиндрах 20 «10 з кгс, ввод системы протяжки колеса через роликовые инструменты до отмеченного по колесу положения относительно нижнего торца (до расстояния 3+0,5 мм); остановка системы протяжки колеса и выключение нагрузки на силовых гидроцилиндрах; ввод системы протяжки колеса при отведенных инструментах, выход колеса в свободное положение и поворот на шаг с последующим входом колеса в зону упрочняющих инструментов.

1. Способ упрочняющей обработки зубчатых колес при котором пластическое деформирование рабочих поверхносрадиус кривизны упрочняющего инструмента, мм, модуль упрочняемого зубчатого колеса, мм.

1488090

Составитель С.Чукаева

Техред Л. Сердюкова

Корректор М:. Самборская

Редактор М.Бланар

Заказ 3491/14 Тираж 572 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., p. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, i0