Устройство для определения накопленных усталостных повреждений деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к испытательной технике и может быть использовано для прогноза остаточной долговечности деталей машин. Целью изобретения является упрощение конструкции уменьшением габарита устройства по высоте. Усилитель деформаций выполняют в виде двух одинаковых пластин 1, разделенных вырезами на выступы различной высоты LI/2. Между торцами выступов существует равномерный зазор Δ, симметрично которому на выступах одинаковой длины закреплены чувствительные элементы 2. Пластины 1 жестко закреплены на детали 3 и деформируются вместе с нею. При этом коэффициент умножения усилителя деформации по I-му выступу определяется простым соотношением βI=L/LI, где L - расстояние между точками крепления пластин 1 на детали 3 (база крепления). 3 ил.

СОЮЗ СОВЕтсНИХ

РЕСПУБЛИК (gg 4 G 01 М 3/32

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

AO ИЭОБРЕТЕНИЯМ И ОТНРЫТИЯМ

„flPH ГННТ СССР (21) 4262164/25-28 (22) 06.04.87 (46) 07.08.89. Бюл. Н - 29 (71) Рижский филиал Всесоюзного научно †исследовательско института вагоностроения (72) А. К. Белайчук, В, M. Кулаго, В. В. Новарро, С. Г. Рифтнн и В. Д. Церлюк (53) 620. 178(088. 8) (56) Авторское свидетельство СССР

Ф 993098, кл. G Ol N 3/32, 1983. (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НАКОПЛЕННЫХ YCTAJIOCTHhK ПОВРЕЖДЕНИЙ ДЕТАЛЕЙ (57) Изобретение относится к испытательной технике и может быть использовано для прогноза остаточной дол.Я0 1499169 А 1 говечности деталей машин. Целью изобретения является упрощение конструкции уменьшением габарита устройства по высоте. Усилитель деформаций выполняют в виде двух одинаковых пластин 1, разделенных вырезами на выступы различной высоты 1 /2. Между тор1 цами выступов существует равномерный зазор 1, симметрично которому на выступах одинаковой длины закреплены чувствительные элементы 2. Пластины

1 жестко закреплены на детали 3 и деформируются вместе с ней. При этом коэффициент умножения усилителя деформации по i-му выступу определяется простым соотношением p = 1./<

I 1 1 ®

С2 где L — расстояние между точками крепления пластин 1 на детали 3 (база крепления) . 3 ил.

14991

11зобретение относится к испытательной технике, а именно к устройст— вам дпя определения накопленных усталостных повреждений, и может быть ис5 пользовано для прогноза остаточной долговечности транспортных средств и иных сложных металлических конструкций, испытывающих в процессе эксплуатации воздействие нагрузок динамичес- 10 кого характера.

Целью изобретения является упрощение конструкции уменьшением габарита устройства по высоте.

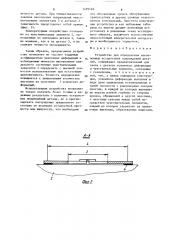

На фиг. 1 изображено устройство, общий вид; на Фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — график, иллюстрирующий принцип прогнозирования момента наступления предельного состояния испытуемой детали с помощью предло- 20 женного устройства.

Устройство для определения накопленных усталостных повреждений деталей содержит усилитель деформаций, представляющий собой две одинаковые плас- 25 тины 1 с чувствительными элементами

2, разделенные вырезами на выстуйы различной высоты и закрепленные на исследуемой детали 3. Пластины 1 располагают таким образом, чтобы одинаковыеЩ выступы были направлены своими торцами навстречу друг другу. Между торцами выступов противоположных пластин при закреплении последних оставляется небольшой (1 — 2 мм) равномерный зазор.

Чувствительные элементы 2 выполнены иэ материала детали, например, в виде тонких полосок с концентратором, 40 величина коэффициента которого подбирается равной коэффициенту концентрации напряжений в исследуемой зоне детали. Каждый из чувствительных эле— ментов 2 закрепляется, например, 45 склеиванием на поверхностях каждой пары одинаковых выступов симметрично относительно зазора. Для повышения достоверности прогноза на каждую пару выступов могут устанавливаться по нескольку чувствительных элементов.

Устройство работает следующим образом.

Пластины 1 усилителя деформации с закрепленными на них чувствительными элементами 2 жестко сое; лняют с исследуемой деталью 3 через прокладки

4 так, чтобы выступы пластин l не были связаны с поверхностью исследуе69 4 мой детали 3. Продольная ось пластин

1 при этом должна совпадать с направлением действия главных напряжений.

Под воздействием на деталь 3 периодически изменяющихся нагрузок э азор между торцами гребней изменяется на величину Д, определяемую формулой ю к где „вЂ” действующие напряжения в детали;

E — модуль упругости материала детали и чувствительных элементов;

L — база крепления устройства к детали.

При этом в 1-м чувствительном элементе возникают напряжения . и де1 формации Е ., равные:

5=6 — Е. =Е

L L

1 к 1 . i 1с

I 1 где 1. — двойная длина i-ro выступа или база элемента.

Таким образом, применением в устройстве набора выступов разной длины при постоянной базе крепления достигается эффект умножения деформаций или напряжений. Коэффициент умножения определяется простым соотношением базы крепления устройства и базы элемен— та

6;

Наибольшие деформации возникают в чувствительных элементах 2, расположенных на самых коротких выступах пластин 1, и время до наступления их предельного состояния (например, разрушение) оказывается минимальным.

Наблюдая моменты наступления предельного состояния чувствительных элементов 2, можно построить статистическую зависимость их долговечности (в часах, циклах, блоках нагрузки и т.д) от коэффициента усиления. Установленную зависимость экстраполируют на большие значения долговечности. Значения, соответствующие на экстраполяционной кривой коэффициенту умножения, равному единице, характеризуют долго14991б9 вечность детали. При тождественности законов накопления повреждений чувствительными элементами 2 и деталью 3 зависимость представляет собой прямую (фиг. 3).

Температурные воздействия оказывают на чувствительные элементы 2, выполненные из материала детали 3, такое же влияние, как и на деталь 3, и не 1р снижают точности эксперимента.

Таким образом, предлагаемое устройство позволяет по заранее заданиым коэффициентам умножения деформаций и наблюдаемым моментам наступления предельного . состояния чувствительных элементов 2 определить с высокой точностью использованную или остаточную долговечность. Точность определения повышается с увеличением количества выступов на пластинах 1 усипителя деформаций.

Использование устройства позволяет не только получить более точные и на- 25 дежные результаты о величине усталостных повреждений детали, но и прогноЗировать наступление предельного состояния по условиям усталостной прочности или живучести, что необходимо gp щадя обоснования сроков обслуживания транспортных и других сложных ответственных конструкций. Простота конструкции устройства и его небольшие габариты по высоте делают возможным его установку в различных зонах исследуемого обьекта, исключают использование дорогостоящей измерительной аппаратуры и необходимость тарировок.

Формула изобретения

Устройство для определения накопленных усталостных повреждений деталей, содержащее предназначенный для связи с деталью усилитель деформации и чувствительные элементы, связанные с усилителем, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции, усилитель деформации выполнен в виде двух одинаковых установленных в одной плоскости с равномерным зазором пластин, в каждой из которых выполнены вырезы разной глубины со стороны кромки, обращенной к другой пластине, а пластины связаны между собой посредством чувствительных элементов, каждый из которых закреплен на одинаковых выступах, образованных вырезами.

1499169

1ggr

Со с тав ит ель В. Че рнов

Редактор О. Юрковецкая Техред М.Ходанич Корректор О. Ципле

Заказ 4681/39 Тираж 789 Подписное

ВНИИПИ Государственного комйтета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, уп. Гагарина,!!)1 ьут; ц

Щ/ З прес(йр д

r/Æ