Способ изготовления ободьев колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к изготовлению ободьев для колес из цилиндрических обечаек. Цель изобретения - снижение расхода металла за счет уменьшения утонения в местах закруглений. На первом переходе профилируют монтажный ручей, во втором переходе осуществляют осадку обечайки с одновременной раздачей краевых участков обечайки с образованием внутренней зоны конусностью не более 15° и внешней зоны конусностью не более 30°. В третьем переходе формируют центральный ручей, а в последнем, четвертом, переходе профилируют посадочные полки и борта с закраинами. Способ позволяет уменьшить максимальные утонения в местах закруглений и перейти на уменьшенную толщину исходной заготовки. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (!9) (И) 2164 А1

»51» 4 В 21 D 53/30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

Н А BTOPCKOIVIY СВИДЕТЕЛЬСТВУ

1 (21) 4398825/31-27 (22) 28.03 ° 88 (46) 30.12.89. Бюл. И 48 (71) Кременчугский филиал Харьковского политехнического института им. В.И.Ленина и Кременчугский колесный завод Производственного объединения "АвтоКРАЗ" (72) М.Д.Залесов, A.Г.Слепынин, Г.И.Леготкин, Я.И.Белявский, Ю.К.Растеряев, К.M.Петрова, В.H.Белковский и И.С.Бегун (53) 621.981.1(088.8) (56) Авторское свидетельство СССР

У 1125081, кл. В 21 D 5/06, 1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБОДЬЕВ КОЛЕС (57) Изобретение относится к обработке металлов давлением, в частности к

Изобретение относится к обработке металлов давлением, в частности к изготовлению ободьев для колес из цилиндрических обечаек.

Целью изобретения является снижение расхода металла за счет уменьшения утонения в листах закруглений при изготовлении ободьев с монтажным ручьем в центральной части.

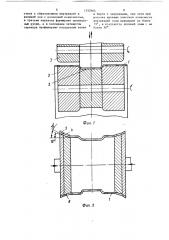

На фиг. 1 представлена схема профилирования монтажного ручья, на фиг.

2 — схема осадки обечайки с одновременной раздачей краевых эон двойной конусностью, на фиг. 3 — схема профилирования центрального ручья, на фиг. 4 — схема профилирования посадочных полок и бортов с закраина1»и.

2 изготовлению ободьев для колес из цилиндрических обечаек. Цель изобретения — снижение расхода металла за счет уменьшения утонения в местах закруглений. На первом переходе профилируют монтажный ручей,во втором переходе осуществляют осадку обечайки с одновременной раздачей краевых участков обечайки с образованием внут0 ренней зоны конусностью не более 15 и внешней зоны конусностью не более

30 . В третьем переходе формируют центральный ручей, а в последнем, четвертом, переходе профилируют посадочные полки и борга с закраинами. Способ позволяет уменьшить максимальные утонения в местах закруглений и перейти на уменьшенную толщину исходной заготовки. 4 ил.

Обечайку 1 направляют на первую операцию, где производят профилирование монтажного ручья 2 профилировочными роликами 3. На второй операции, выполняют осадку с одновременной раздачей краевых участков обечайки 1, Ф с образованием зон 4 и 5 с различной @ah по величине конусностью: внутренней

0 зоны 4 конусностью 15 и внешней зоны 5 конусностью 30 с помощью конусов 6 без профилирования. В трегьем переходе формируют центральньп» ручей

7, а в четвертом переходе профилируют посадочные полки 8 и борга 9 с закраинами 10.

Профилирование монтажного ручья 2 в первом переходе приводи к значи1532164 тельному снижению утонения в его радиусных закруглениях, способствует стабилизации процесса профилирования, так как в дальнейшем монтажный ручей

2 служит базой обечайки 1, препятствующей ее смещению в осевом направлении .

Следующая за профилироранием монтажного ручья осадка обечайки 1 с од- 10 новременной раздачей краевых зон 4 и

5 способствует перемещению металла в центральную зону, создавая предпосылки для уменьшения его утонения при последующем формировании центрального ручья 7, а двойная конусность краевых зон 4 и 5 фактически является началом формирования двух элементов профиля: посадочных полок 8 и бортов обода 9 с закраинами 10. В связи с этим ширина зоны 4 должна быть равна ширине посадочной полки 8 с закруглениями, а ширина зоны 5 должна быть равна ширине борта 9 с закраиной 10.

При этом конусность внутренней эоны

4 не более 15 позволяет сразу оформить требуемое направление посадочной полки 8 (увеличение угла ограничено требованиями ГОСТ, а уменьшение его приводит к росту угонения в радиусном 0 закруглении от посадочной полки 8 к стенке центрального ручья) . При конусности внешней зоны 5 более 30 происходя г разрывы краевых зон 5, уменьшение же конусности внешней зо35 ны нецелесообразно из-за увеличивающегося утоления в местах радиусных .закруглений между бортом 9 и посадочной полкой 8, так как борт 9 придется поднимать за счет профилирования. Фор- 0 !

О мирование центрального ручья 7 в третьем переходе способствует уменьшению утонения в радиусных закруглениях от cT енки к дну центрального ручья 7, поскольку эти закРугления фор- 45 мируются в зонах, которые ранее не подвергались деформации растяжения (между монтажным ручьем 2 и наметками посадочных полок 8). Окончательное профилирование посадочных полок 8 и бортов 9 с закраинами 10 в четвертом переходе является наиболее целесообразным, так как их конфигурация уже фактически подготовлена во второй рперации при раздаче краевых эон 4 и

5 двойной конусностью и в третьей— при профилировании центрального ручья 7 и пройдет с наименьшим утоне.нием. Таким образом, описанная последовательность технологических операций профилирования обода 1 и конкретные параметры при раздаче краевых зон 4 и 5 приводят к снижению утоне-, ния в радиусных закруглениях, обеспечивают переход на более тонкую исходную заготовку и снижение за счет этого расхода металла, Способ изготовления ободьев колес опробован при производстве ободьев колес DW 18-24 из обечайки толщиной

4, 5 мм (сталь 08 кп). При этом в первом переходе был набран монтажный ручей глубиной 5 мм, во втором переходе выполнена осадка с раздачей краевых зон конусами с двойной конусносо тью 15 и 30 (ширина внутренней зоны

70 мм соответствовала ширине посадочной полки с закраинами, ширина внешней зоны 55 мм соответствовала ширине борта с закраиной). Осадка выполнялась на прессе осадки, т.е. без радиального профилирования. На третьем переходе формировался центральный ручей глубиной 26,5 мм, а на четвертом переходе были спрофилированы посадочные полки диаметром 18 и борга закраинами с расстояниями между бортами 24.

В результате опробования установлено, что максимальное утонение при применении описанного способа снизилось по сравнению с известным способом более чем в 2 раза и составило

0,4 мм, что позволяет перейти на толщину исходной заготовки 4 мм вместо 4,5 мм. Это приводит к уменьшению веса одного обода на 4 кг.

Формула изобретения

Способ изготовления ободьев колес, содержащих центральный ручей, посадочные полки и борта с закраинами из цилиндрических обечаек, включающий предварительное формообразование центральной части на первом переходе, изготовление промежуточного профиля на последующем переходе и окончательное профилирование на последнем переходе, отличающийся тем, что, с целью уменьшения утоления в местах закруглений при изготовлении ободьев с монтажным ручьем в центральном ручье, на первом переходе профилируют монтажный ручей, во втором переходе осуществляют осадку обечайки с одновременной раздачей краевых уча5 1532164 6 стков с образованием внутренней н и борта с эакраинами, при этом при внешней зон с различной конусностью, раздаче краевых участков конусность в третьем переходе формируют централь- внутренней эоны принимают не более ный ручей, а в последнем четвертом

15 а конусность вйешней зоны — не переходе профилируют посадочные полки более 30, Диа.2

1532164

9

Составитель Л.Самохвалова фЦ ф

Редактор К.Крупнина Техред A.Кравнук Корректор С.йекмар

Заказ 7989/15 Тираж 693 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, R-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101