Способ термического упрочнения проката

Иллюстрации

Показать всеРеферат

Изобретение относится к области термической обработки длинномерного металлопроката, преимущественно к термическому упрочнению мелких и средних профилей сортовой стали. Цель - повышение конструктивной прочности при максимальном выходе годного проката. Арматурную углеродистую сталь периодического профиля после прокатки с температуры 1050°С охлаждают до образования в поверхностном слое мартенсита на 20% площади поперечного сечения, подвергают самоотпуску до температуры 560 - 660°С. После этого прокат деформируют изгибом и продольным кручением при смотке в бунт со скоростью 5 - 25 рад/с. Предлагаемый способ позволяет повысить конструкционную прочность и увеличить выход годного проката. 1 табл.

>>!>1 ф ф

СО103 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

12 8 А1 (19) (11) (51)5 С 21 1) 8/06, 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

jó",Ц;333М3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

H А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21 ) 4304507/31-02 (22) 11.09.87 (46) 07.02.90. Бюл. № 5 (71) Днепропетровский металлургический институт и Институт черной металлургии (72) lO.Ò.Худик, A.Â.Èâ÷åíêî

Л.И.Левченко, А,С.11атапов, С.Л.Баскин, А, I.Hå÷åïoðåíêî, С.А,Мадатян, И.H.Ñóðèêîâ, JI.À.3áopîâcKèé, С.С.Тильга и А.З.Гермашев (53) 621. 785. 79 (088. 8 ) (56) Авторское свидетельство СССР

¹ 910804, кл. r, 21 D 8/06, l/02, 1982.

Бернштейн M.Л, Термомеханическая обработка металлов и сплавов.-M.: Металлургия, 1968, с. 1058.

Оратовский Е.Л., Артамонова Е.А.

Смотка полос на современных широкополосовых станах горячей прокатки за рубежом. Обзорная информация, Сер. Прокатное производство.-M.: 1982, вып.l, с. 16.

Изобретение относится к термической обработке длинномерного металлопроката, преимуцественно к термическому упрочнению мелких и средних профилей сортовой стали.

Целью изобретения является повышение конструктивной прочности при максимальном выходе годного проката, Сущность способа термического упрочнения проката заключается в том, что прерванную закалку осуществляют до тех >op пока аустенит поверхностного слоя, площадь которого равна

2 (54 ) СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИ>>

ПРОКАТА (57) Изобретение относится к термической обработке длинномерного металлопроката, ° преимущественно к термическому упрочнению мелких и средних профилей сортовой стали. Цель — повышение конструктивной прочности при максимальном выходе годного проката.

Арматурную углеродистую сталь периодического профиля после прокатки с о температуры 1050 С охлаждают до образования в поверхностном слое мартенсита на 20Х площади поперечного сечения, подвергают самоотпуску до о температуры 560-660 С, после этого деформируют изгибом и продольным кручением при смотке в бунт со скоростью

5-25 рад/с. Предлагаемый способ поз— воляет повысить конструкционную прочность и увеличить выход. годного проката. 1 табл.

l0-25Х площади поперечного сечения проката, превратится в мартенсит. Соответственно внутренняя зона, металл которой находится в аустенитном состоянии, составит 75-90Х площади поперечного сечения проката, Прекращение в этот момент закалки приведет к тому, что за счет интенсивного отбора тепла поверхностными переохлажденными слоями начнет ускоренно охлаждать— ся аустенит внутренней эоны. Выравнивание температур поверхностных слоев и центральной эоны произойдет в

1541288 интервале температур 560-660 С (температура самоотпуска) . В процессе смотки металлопроката в бунт переохлажденный аустенит внутренней зоны подвергают деформации путем изгиба и продольного кручения со скоростью

5-25 рад/с и последующему охлаждению на воздухе с получением во внутренней зоне проката ферритокарбидной смеси, мотка проката в бунт благодаря регламентированной деформации переохлажденного аустенита позволяет существенно повысить усталостную прочность, вязкость и пластичность продуктов его 15 диффузионного превращения. Выбор де,формации кручением обусловлен тем, что этот вид пластической обработки позволяет получить необходимую степень деформации без искажения профиля 20 го тово ro п рок а та, Пример. Арматурную углеродистую сталь периодического профиля диаметром 14 мм, содержащую, : углерод

0,35, марганец 0,59, кремний 0,1, 25 о после прокатки с температуры 1050 С охлаждают в прямоточных охлажда » х устройствах при давлении воды 2,8 МПа и скорости проката 27 м/с до образования в поверхностном слое мартенсита на 20 площади поперечного сечения стержня, После окончания ускоренного охлаждения стержни подвергают самоот" пуску при 550-680 С и последующей смотке в бунт с внутренним диаметром

900 мм. Затем бунты охлаждают на воз- 35 духе, Параллельно из стали этого же хи,мического состава прокатывают стержни диаметром 14 мм, длиной 80-90 м, 40 которые после прокатки подвергают прерванной закалке и самоотпуску при

590 С и укладывают на рейки холодильника.

Проводят также прокатку по извес т 45 кому способу.

Арматурную углеродистую сталь диаметром 14 мм, содержащую, : углерод

О, 35, марганец О, 50, кремний О, 1, после прокатки с температуры 1050 С ох". лаждают в устройствах при давлении воды О;2 Nla. Скорость прокатки состав" ляет 27 и/с, Низкое давление воды в охлаждаемом устройстве позволяет подI о студить металл до 700 С. Перемещаясь по рольгангу, он продолжает остывать на воздухе и перед смоткой в бунт имеет температуру 680 С. Смотку вйдут, используя металку, которая осуществляет смотку без продольного скручивания.

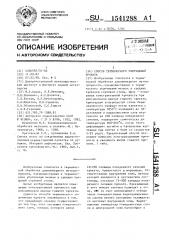

Механические свойства и режимы упрочнения сортового проката приведены в таблице.

Как видно из таблицы, деформация переохлажденного аустенита позволяет повысить пластичность, вязкость и усталостную прочность проката, и исключить выход немерных длин, а также снизить потерю металла в отходы, Температура самоотпуска 560-660 С определяется тем, что при температуре выше 600 С степень упрочнения проката путем деформирования незначительна; при температуре самоотпуска ниже 560 С относительное удлинение о (8 ) готового проката получается ниже

13-14 что недопустимо для большинства конструкционных материалов. Интервал скоростей деформации кручением, ограниченный 5-25 рад/с, обусловлен тем, что при скорости меньше

5 рад/с, деформация не оказывает заме тного влияния на фо рмиров ание с труктуры и свойств продуктов распада аустенита; при скорости, превышающей

25 рад/с, возможно разрушение поверхностного слоя термически упрочненного проката, что недопустимо при производстве высокопрочной стали.

Таким образом, реализация способа термического упрочнения проката позволяет организовать массовое производство бунтовой арматурной стали ловышенной прочности. При этом потери ме" талла в отходы снижаются, а выход мерных стержней достигается 993 одновременно с повышением конструкционной прочности проката, Формула изобретен йя

Способ термического упрочнения проката, преимущественно сортового, включающий аустенизацию заготовки, прокатку, ускоренное охлаждение на отводящем рольганге, деформацию прн смотке и охлаждение на воздухе, о т л и ч аю шийся тем, что, с целью повышения конструктивной прочности при максимальном выходе годного проката, ох" лаждение ведут со скоростью выше кри" тической до температуры самоотпуска.

560-660 С и деформируют изгибом и продольным кручением со скоростью 525 рад/с, ! 541288

Решим упрочиения

Показатель конструкционной прочности

Потери металСпособ обработки

Опыт ее, КОИ, Д Дк/м т, 4-»

МПа ИПа с„

ИПа ла в отходы

165 125 840 28

23, О 120 99,0 0>5

l Известный

590

>>

680

3 Предлагаемый

l2>5 105 99,0 0,2, 30

550

560 795 690 375

l5

590

660

7 tt

680

24,0

I65 98 5 I 2

Охлакдение ведут с низкой скоростьв> что предотвращает получение в поверхности

Ф» структуры закалки, Повышенное порапеиие поверхности проката очагами окислов.

Соствитель В.Пешков

Техред JI.Cåðäloêîâà Корректор В.Гирняк

Редактор Н.Рогулич

Заказ 265 Тираж 515 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101 и

Скорость деформации, рад! C

Температура самоотпус" ьл ка, 737 587 310

600 390 315

810 740 380

765 635 360

605 425 320

580 380 315

Выход ме рных длин, I

16,0 !15 98 0 0,3

19, 7 150 98,9 0,4

225170987.10