Способ изготовления абразивного инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии машиностроения, в частности к способам изготовления абразивного инструмента с применением электроконтактного нагрева. С целью повышения прочности закрепления абразива, в качестве металлического слоя берут перфорированный элемент, абразив располагают в его ячейках, после чего производят закрепление абразива пластическим деформированием металлического слоя с одновременным креплением этого слоя к корпусу. Пластическое деформирование металлического слоя и его крепление к корпусу осуществляют роликовыми электродами. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСНИК

СОЦИАЛИСТИЧЕСКИХ

И.:СПУБЛИН (51) 5 В 24 Ю 18/00

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕН 4Я

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

1 (21) 3728303/25-08 (22) 1?.04.84 (46) 15.03.90. Бюл. ¹ 10 (71) Институт проблем надежности и долговечности машин ЛН БССР (72) H.Н. Дорожкин, В,А. Верещагин, А.М. Яркович, А,М. Бочаров, М.А.Белоцерковский и А.Г. Розумовский (53) 621.922,079(088.8) (56) Авторское свидетельство СССР

¹ 351689, кл. В 24 D 17/00, 1970„ (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ АБ-, РАЗИВНОГО ИНСТРУМЕНТА, при котором абразив закрепляют на корпусе при поИзобретение относится к техноло гии машиностроения, в- частности к способам изготовления абразивного инструмента с применением электро: контактного нагрева, Цель изобретения — повышение прочности закрепления абразива, а также повышение производительности путем одновременного закрепления абразива металлического слоя к корпусу инструмента.

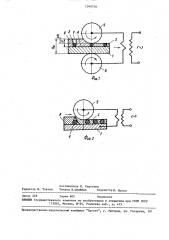

На фиг. 1 показана схема осуществления описываемого способа; на фиг. 2 — схема осуществления способа в случае, когда отверстия в перфорированном элементе выполнены глухими.

Сущность способа заключается в следующем. На предварительно очищенную от окислов поверхность А корпуса

1 укладывают перфорированный металлический элемент 2 (фиг. 2). Размер его ячеек 3 (круглой или квадратной мощи металлического слоя, о т л и— ч ающийс я тем, что, с целью повышения прочности закрепления абразива, в качестве металлического слоя берут перфорирован п|й элемент, абразив располагают в его ячейках, после чего производят закрепление абразива пластическим деформированием металлического слоя с одновременным креплением этого слоя к корпусу.

2. Способ по и. 1, о т л и ч а ю шийся . тем. что пластическое деформирование-металлического слоя и его крепление к корпусу осуществляют роликовыми электродами. формы) выбирается в соответствии с требуемой грануляцией абразивного порошка. Затеи на поверхность Б перфорированного металлического элемента

2 наносят слой абразивного пороппса

4 в количестве, необходимом для заполнения ячеек 3. Остатки порошка

Ф : удаляют с поверхности Б элемента 2.

После чего осуществляют прокатывание перфорированного элемента 2 вместе с корпусом 1 роликовыми электродами ©

5 и 6 с одновременным пропусканием 4 электрического тока. При этом про- Cii@ исходит интенсивный разогрев перфори- ф рованного элемента 2, в результате чего абразивные частицы фиксируются в элементе.2 за счет его пластической деформации, кроме того, происходит его приваривание к поверхности А корпуса 1. Экспериментально установлено, что перфорированный элемент целесообразно использовать при грануляции порошка в пределах 5-100 мкм.

1549739

Толщину перфорированного элемента

2 можно выбрать из следующих соотношений (фиг. 1.). Пусть элемент 2 имеет ячейки прямоугольной формы размером стороны d. Тогда объем в ячейке, незаполненный массой сферической абразивной частицы радиусом R можно выразить следующим соотношением 1 Ч=Й вЂ” — II R

4-

Принимая во внимание, что незаполненный объем всех ячеек chV должен быть равен величине усадки элемента

2dh, умноженной на площадь контактирующей поверхности элемента за вычетом площади ячеек (S-Й n), определяем величину усадки элемента (dÇ» 411RS) „

S-P

20 где n — количество .ячеек на единицу площади контактирующей поверхности элемента.

Torpa толщина Н перфорированного 25 элемента 2 определяется выражением (d — — ТК )n

Н=ЛЬ+2К=

Э

+2R где S — площадь контактирующей поверхности перфорированного элемента.

При нанесении абразивных порошков с грануляцией более 100 мкм в качестве связки целесообразно использовать пластины с глухими отверстиями, открытыми со стороны порошкового слоя (фиг, 2). В этом случае пластина, имеющая со стороны порошкового слоя 40 глухие отверстия, укладывается на слой абразивных частиц 4, предварительно помещенных на поверхность А корпуса 1 (фиг. 2), Далее осуществляют прокатывание электродом, после чего, вследствие пластической деформации, происходит закрепление абразива в элементе 2, который приваривается к поверхности А корпуса 1. В этом случае уменьшается процесс окисления абразивных частиц кислородом воздуха.

Пример. Способ апробировался при нанесении покрытия из порошка окиси алюминия А1 0з с размером частиц 0,016-0,020 мм на поверхность корпуса из стали 30.

На обработанную в пескоструйном аппарате поверхность корпуса укладывается стальная сетка с размером ячеек 0,02 мм, Толщина сетки, находится в пределах 0 5 0 01 мм. После нанесения слоя абразива разравнивают и удаляют избыточную его часть, осуществляют прокатывание корпуса с порошковым слоем роликовыми электродами на шовной электросварочной машине IKIIT100.

Приняты .следующие параметры процесса: диаметр электрода 85 мм, ширина — 10+0,2 мм, усилие на электроде—

5,5 кН, ток 6,5-8,0 кА, время импульсов — 0,02 с, время паузы — 0,04 с, скорость перемещения электрода,—

0,01 м/с.

Для нанесения покрытия на окиси кремния грануляцией 0,1-0,12 мм используется пластина с глухими отверстиями в нижней части диаметром

0,20 мм и глубиной 0,25 мм. При прокатке роликовым электродом с усилием

6,0 кН пропускается электрический ток 8-10 кА. Время импульсов и.паузы, скорость перемещения электрода и

его параметры имеют те же значения, что и в первом случае.

1549739

Составитель Л. Сергеева

Редактор М. Товтин Техред Л.Олийнык Корректор И. Муска

Заказ 235 Тираж 602 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101